Histoire du fer indien qui est l’acier.

La recherche des alchimistes égyptiens

« Fusion du fer Indien qui est l’acier

« Prends de la scorie d'acier et mets dans un creuset. Projette dessus du soufre et de « l'arsenic (sulfuré). Fais fondre sur des charbons, et coule quand tu voudras ».

(Bolos de Mendès ~200 AD)

Sommaire.

I. Les recettes du fer indien.

2. Les recettes des alchimistes égyptiens (page 1)

Bolos de Mendès

Zosime de Panopolis (200-300 AD)

3. La Route du fer indien vers l’Egypte et Rome (page 3)

4. Histoire de la fabrication en Inde du fer et de l’acier indien (page 4)

5. Les alchimistes à la recherche du procédé de fabrication du fer indien (page 4)

5.1. La charge du creuset.

Les matières premières ferreuses

Les ingrédients L'alun L'arsenic L'antimoine La magnésie (page 5)

Les matières végétales (page 8).

5.2.Le chauffage du creuset (page 9)

Températures atteintes dans un bas fourneau de réduction directe

Utilisation de la zone à haute température dans le four à creuset

Application à la recette de Zosime

Type de creuset et construction du four.

Température à atteindre et durée de l'opération

6. Le procédé de fabrication du fer indien selon Zosime (page 13)

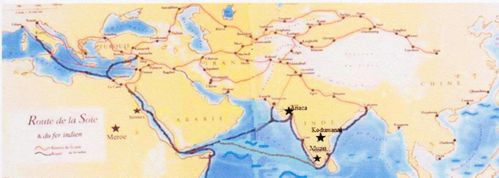

A l'époque de Pline L'ancien, sous les noms de fer des Sères ou de fer des Parthes , le fer indien était connu et réputé à Rome où il parvenait par voie maritime (océan indien, mer Erythrée puis Méditerranée) ou par voie terrestre (pistes caravanières).

En Inde, depuis plus d'un millénaire, des techniques nombreuses et diverses avaient permis un grand développement de la métallurgie du fer et une amélioration constante de la qualité des produits.

Les alchimistes égyptiens d'Alexandrie, alors ville de transit, se sont intéressés à la fabrication du fer indien.

Le fer indien dont il est question ici, est un acier à teneur en carbone élevée (~1.5%), homogène et propre, c’est à dire sans inclusions de laitier (Feuerbach 2005, 28). Son histoire et sa fabrication ont été été étudiées récemment par P.T. Craddock (2003) et Sharada Srinivasan (2004).

Des alchimistes grecs aux savants arabes jusqu’à quelques rares auteurs du Moyen Age , plusieurs textes anciens proposent des recettes de « fer indien qui est l’acier ». Presque toutes affichent comme technologie, la fabrication au creuset, et préconisent pour convertir le fer en acier, l’emploi d’ingrédients parmi lesquels la « magnésie ». Cette dernière est désignée par quelques traducteurs comme "oxyde de manganèse " (Berthelot 1888) ou « manganèse » (Ragib 1997).

En fait,il faut attendre le XVIIIèmesiècle pour que l’acier et la magnésie soient définis, et 1774 avant que le manganèse ne soit découvert.

A l’époque moderne, la colonisation de l’Inde par l’Angleterre et l’engouement des métallurgistes européens pour l’acier wootz, nous ont valu plusieurs recettes confirmant sa fabrication en creuset, mais ignorant l’emploi de « magnésie » bien que Heath, auteur de la dernière recette, se soit taillé un joli succès technique et commercial auprès des aciéristes anglais en brevetant l’emploi du manganèse dans la fabrication de l’acier fondu au creuset inventée à Sheffield vers 1750. Aujourd’hui les spécialistes considèrent que le procédé de fabrication du wootz est définitivement perdu.

Nous rechercherons dans le présent article ce qu’ont apporté à la fabrication de l’acier indien, la technique du creuset, et cette mystérieuse "magnésie".

I. Les recettes du fer indien.

Des textes consultés anciens ou modernes, dix-neuf recettes de fer indien nous sont parvenues provenant de dix auteurs, de leurs compilateurs byzantins et exégètes modernes : - deux alchimistes égyptiens alliant la pensée scientifique grecque aux traditions magiques de l’Orient : Bolos de mendès, le pseudo-Démocrite (~200BC) et Zosime de Panopolis (~300 AD), - trois savants arabes : Djabir ibn Hayyan (721-815), Al-Kindi (801-873) et Al-Biruni (973-1048), - un célèbre armurier arabe Al-Tarsusi (1187AD), - trois anglais présents en Inde au XIXème siècle, le voyageur Buchanan, les géologues Voisey et Holl siècle and et le métallurgiste Heath, - et un célébre métallur-giste anglais du début du XIXème David Mushet.

Entre l’origine légendaire du wootz en 326BC lorsque le roi indien Porus offre de l’acier à Alexandre le Grand (Srinavasan 2004,27, table 3), sept siècles s’écoulent avant les recettes de Zosime de Panopolis, plus d’un millénaire avant celles des savants arabes et plus de deux millénaires avant les premiers rapports des voyageurs et métallurgistes européens

2. Les recettes des alchimistes égyptiens.

Bolos de Mendès (~200BC)

Dans son commentaire de la recette (fusion de scorie d'acier avec une addition de soufre et de sulfure d'arsenic) qu'il a déchiffrée dans des manuscrits syriaques Berthelot (La chimie au Moyen-âge, tome II, Alchimie syriaque)ne voit que l'indication sommaire d'un tour de main. Le fer indien utilisé pour la fabrication des armes à cause de ses propriétés exceptionnelles intéressait beaucoup les alchimistes égyptiens : la scorie d'acier dont il est question dans la recette de Bolos de Mendès correspond sans doute au recyclage de copeaux et limaille sous-produits de cette fabrication

.

Zosime de Panopolis (200-300 AD)

Zosime de Panopolis est un expérimentateur; il est l'auteur de trois recettes : les deux premières de fusion du fer indien, la troisième de la fabrication de ce dernier à partir de fer doux. Berthelot a découvert et étudié ces recettes qu'il a publiées dans deux ouvrages : la Collection des Alchimistes Grecs en 1887-1888 et le deuxième tome sur l’Alchimie Syriaque paru en 1893 de l’Alchimie au Moyen-Age.

En plus de ces trois recettes Zosime est aussi l'auteur de toute une série de prépara-tions dont l'une par cémentation (préparation de fer pour écrire sur du verre… Cendre de corne brûlée, mêlée avec du vinaigre fort ; on en enduit le fer et on fait chauffer") , les autres pour teindre le fer, le souder au cuivre, le protéger de la rouille, etc…

Sa recette pour fondre les écailles d'acier barbare ne se démarque de celle de Bolos de Mendès que par une addition de magnésie mélangée à l'antimoine et de l'alun d'Egypte. Sa recette pour fondre le fer préconise de broyer le fer sur un marbre après l'avoir mélangé avec une partie de magnésie pour trois de fer.

Compte tenu de son importance, la troisième recette de Zosime est reportée ci-après intégralement dans la traduction de Berthelot

Trempe du fer indien, décrite à la même époque

1. Prenant du fer doux, 4 livres, coupe-le en petits morceaux ; puis prenant de l'écorce des fruits de palmier (2) nommée elileg chez les Arabes, 15 parties en poids, et 4 parties en poids de belileg (3), pareillement nettoyé à l'intérieur c'est-à-dire l'écorce seule, ainsi que 4 parties d’ambileg, semblablement nettoyé et de la magnésie des verriers ci-dessus mentionnée, magnésie (femelle) 2 parties (4). Broie le tout ensemble, pas trop menu, et mélange avec 4 livres de fer. Puis mets dans un creuset et égalise bien la place du creuset, avant de chauffer à éviter que celui-ci (le creuset) ne soit déplacé ; car si tu ne prends pas ce soin, tu trouveras des difficultés dans l'opération de la fonte. Ensuite mets les charbons et pousse le feu jusqu'à ce que le fer soit fondu, et que les espèces (susdites) soient unies avec lui. Or les 4 livres de fer demandent 100 livres de charbon.

2. Observe que si le fer n'est pas très doux, il n'a pas besoin de magnésie, mais seulement de toutes les autres espèces ; car la magnésie le rend sec au plus haut degré et il devient cassant Mais s'il est doux, il n'est besoin que d'elle seule, ainsi qu'il a été dit plus haut ; car celle-ci accomplit tout.

3. Telle est la première et royale opération, celle que l'on étudie aujourd'hui, et au moyen de laquelle on fabrique des épées merveilleuses (5). Elle a été découverte par les Indiens et exposée par les Perses, et c'est de ceux-ci qu’elle nous est venue.

Pour le grand spécialiste P.T. Craddock, la recette de « la trempe du fer indien » de Zosime de Panopolis, est une des premières références sans équivoque, mais souvent négligée par les auteurs de langue anglaise, de la production d’acier au creuset. Compte tenu de sa grande importance, Il donne une traduction anglaise de la version de Berthelot, (Craddock 2003, 244-245)

La recette du fer indien de Zosime apporte un grand nombre de détails très pratiques: 1.Sa dénomination "Trempe du fer indien" peut prêter à confusion. Pour la comprendre Il faut se référer à l'origine grecque du mot trempe (baptême naissance…) et traduire trempe par "élaboration". 2. Les propriétés spécifiques du fer indien qu’il s’agit de fabriquer et de fondre sont la dureté et l'élasticité. 3.La matière première utilisée est le fer doux, si le fer est dur il ne faut pas ajouter de magnésie sinon le fer devient cas-sant. 4. Quelle est donc la nature de cette magnésie? En note Berthelot indique qu'il s'agit d'oxyde de fer ou de manganèse. 5. Ce sont des matières premières végétales qui apportent le carbone nécessaire à la carburation du fer doux. 5. L'élaboration se fait dans un creuset, mis en place avec soin dans un four chargé ensuite de charbon de bois. 6. Le fer indien fond. Le four est donc capable d'atteindre et de maintenir plu-sieurs heures (la consommation de charbon de bois est iimportante), une température supérieure à 1500°C . 7. L'acier produit, à la fois dur et élastique, permet la fabrication d'"épées merveilleuses". 8."La trempe du fer" est une découverte des indiens transmise aux Egyptiens par les Perses.

3. La Route du fer indien vers l’Egypte et Rome.

« Le développement de l’Egypte pharaonique paraît être demeuré indépendant de l’emploi généralisé du fer » (Vallogia, 2001, 195). A l’époque de Zosime, l’Egypte ne produit que peu de fer ; celui qu’elle utilise est surtout importé du royaume de Meroe, des pays barbares riverains de la côte somalienne, et de l’Inde .

Au contraire, en Etrurie puis à Rome, la fabrication et l’emploi du fer s'est fort dé-veloppé à partir du IVèmesiècle BC, Pline l’ancien comparait cinq siècles plus tard les différentes espèces de fer, locales et importées, utilisées dans l’Empire :

« Ex omnibus autem generibus palma Serico ferro est. Seres hoc cum vestibus suis pellibusque mittunt; secunda Parthico. Neque alia genera ferri ex mera acie temperantur; ceteris enim admiscetur mollior complexus »

Ecrit à la même époque, le Périple de la mer Erythrée donne un aperçu du commerce maritime par cabotage qu’entretenait alors l’Empire Romain avec l’Inde via ’Alexandrie qui est est le grand port d’échange d'Alexandrie .Fer et acier indien, produits artisanaux forgés : épées, haches, lances, herminettes sont embarqués en Inde, à Ariaca, Muziri et autres ports de la côte est à destination de l’Egypte qu’ils gagnent par l’océan indien puis la mer Erythrée transitant par les nombreux ports-marché notamment celui de Bérénice(Maury, , fondé en 264BC par Ptolémée II Philadelphe.

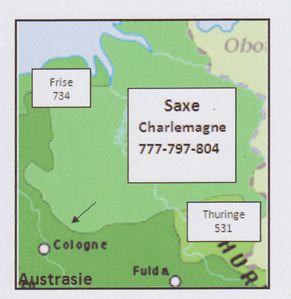

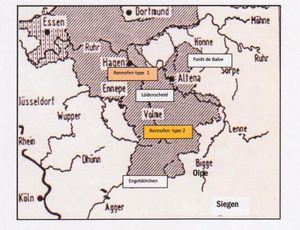

La carte ci-dessous compare les routes suivies à l'époque par les caravanes (route de la soie) ou les navires (route du fer indien) pour acheminer vers l’Egypte et Rome le fer des Sères, le fer des Parthes et le fer indien.

Figure 1

Route maritime du fer indien vers l'Egypte et Rome

Route maritime du fer indien et Routes de la soie sont reliées par quatre itinéraires terrestres transversaux dont le rôle commercal est importants :

- le premier relie le port de Barbaricum au nord-est du continent indien à la passe de Khyber sur la piste du piémont hymalayen de Calcutta à Kaboul. Les cartes anciennes situent le royaume des Parthes immédiatement à l’est de cet itinéraire,

- le second relie la ville-marché d’Apologus située sur l’embouchure de l’Euphrate, à nord de l’actuel golfe persique, à la Syrie et Damas

- le troisième et le quatrième partant des ports de Mussel Harbor et White Village à l’extrême nord de la mer érythrée rejoignent le premier Alexandrie, le second Petra et Damas

Selon Needham (1974, 180 et 225), les chinois (les Sères de Pline) exportaient le fer sérique par la route de la soie qui traverse le Ferghana et l’Iran parthe.

Schoff, traducteur et commentateur du Periplus pensait au contraire que le fer des Sères arrivait à Rome importé d'Inde (golfe de Camhay) par la côte somalienne et l'Egypte (Periplus, 172). La plupart des références qu'il avait réunies datent d’ailleurs le Périplus comme antérieur à l’Histoire Naturelle de Pline.

Cette interprétation est reprise par Srinivasan (Bangalore, 2004) qui date l’apparition de la fabrication de l’acier au creuset en Inde à 300BC, celle de la fonte en Chine en 200BC , et le développement de la route de la soie en 100BC;

" The kingdom of the Seres/Cheras and especially their port Muziri was an active shipping centre on the western coast of India. Muziri is identified with the Malabar Coast of Kerala…The accounts of iron from the Seres would then particularly make sense if the accounts were referring to the ferrous metals being exported from ports on the Malabar coast across the Arabian sea to the Mediterranean although they could well have been produced in inland Southern India in the regions where iron ores abound, such as the Salem region of Tamil Nadu and parts of Karnataka or even Andhra Pradesh. The fact that ‘Seric iron’ was in demand as an item of import in the Roman world could imply that it referred to something special like wootz crucible steel rather than ordinary iron". Parmi les ports de la côte ouest de l'Inde, celui d' Aurannoboas était " a place of considerable importance, good iron ore being found in the neighborhoud”; Il était situé à une centaine de kilomètres de Kodumanal, où était produit l’acier indien dès 300BC.

Le Periplus of the Erythrean Sea n’apporte peut-être pas de réponse définitive à la question de savoir si le « serico ferro » de Pline était fabriqué en Chine ou dans le royaume indien du Chéras, mais il révèle qu’après un long voyage maritime, lle ferrum indicum était apprécié à Rome au Ier siècle AD autant que le fer chinois sinon plus que lui et y avait peut être été connu avant lui.

Armateurs et marchands arabes étaient omniprésents sur la route maritime entre l’Inde et l’Egypte ; ils s'étaient réservés depuis longtemps le marché avec l’Egypte pharaonique très demandeur de pierres précieuses, d’encens, de fer et d'acier. Leur intervention s’arrêtait à l’extrême nord de la mer Erythrée où l’armée romaine contrôlait les entrées et sorties de produits en transit et prélévait une taxe sur le ferrum indicum à Alexandrie et à White Village, un port fortifié au nord de la mar Erythrée qui donnait accès à la route terrestre vers Pétra

4. Histoire de la fabrication en Inde du fer et de l’acier

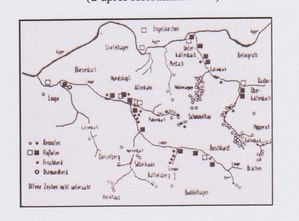

*1050BC Production de fer dans des « Bowl furnaces » à Rajastan Bengal (Shrivastva 1999).

*700-400BC Des shaft furnaces (Φ30cm-h25cm) produisent à Naikund des éponges de fer et du laitier (Shrivastva 1999) .

*500BC Le grec Ctésias évoque les merveilleuses épées de fer indien offertes

au roi de Perse (Bronson 1986,18, quoted by Srinivasan 1994, 50)

*326 BC King Porus presented Alexander 30 lbs of Indian iron (Srinavasan 2004, 27)

*300BC The bowl furnace and the crucible furnace from Kodumanal showed that the early smelters reduced iron in a spongy form in the bowl furnace and later converted it into steel in the crucible furnace (Sasisekaran 2002, 28)

*300BC The megalithic site of Kodumanal… in Tamil Nadu may have been a site for ferrous crucible processing. There is a preliminary identification of a sample of high carbon steel of the composition of wootz of around 1.5% carbon from megalithic Andhra Pradesh. These are tentatively the earliest known identifications for high-carbon crucible steel in the world (Srinivasan 2004,25)

*300BC The wootz steel at Kodumanal was manufactured by the carburization of iron in a crucible furnace where a batch of close crucibles with low carbon iron charge were stocked andfired on a 2 ½ - 4 hours cycle at high temperature… (Sasikarenan-Rao, 1999, 267)*

*200BC Bhardwajh (1979, 158) évoque la fabrication de l’acier wootz en Inde et des artefacts découverts à Prakash, Kausambi, Besnagar Taxila…

*100BC Roman accounts of Seric iron pointing to Chera region of South India

(Srinivasan 2004, 27)

* 100AD The iron and steel industries at Kodumanal played an important role in the transregional trade in ancient Tamilnadu. This is clearly revealed by the occurrence of roman wares, postherds bearing Sanskritized inscriptions in Brami script and punched marked coins contemporenaous of the industries discovered” (Rajan 1997, 94, quoted by Sasisekaran 2002)

Le fer indien a été fabriqué dans le sud du continent indien par la technique du creuset jusqu'au Xème siècle AD, Le géographe arabe Edrisi écrit alors que les indiens excellent dans la fabrication du fer, qu’ils ont des ateliers dans lesquels ils fabriquent les plus fameux sabres du monde et qu’il est impossible de trouver quelque chose qui surpasse le tranchant qu’on obtient avec l’acier indien (Schoff 1912,80).

5. Les alchimistes à la recherche du procédé de fabrication du fer indien

Les recettes de Bolos de Mendès et de Zosime témoignent des recherches des alchimistes pour fabriquer le fer indien dont les propriétés exceptionnelles permettaient d'en fabriquer des armes redoutables.

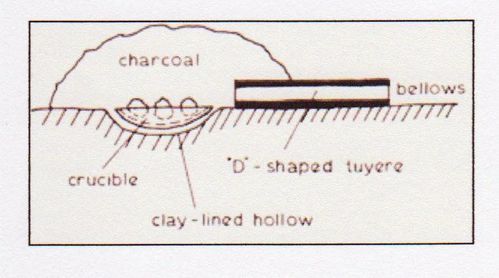

Au temps de Zosime, les artisans métallurgistes égyptiens pratiquent la fusion du cuivre et du bronze en creuset depuis des millénaires.

Une tombe de l’Ancien Empire a livré la représentation d’un four de fusion (ventilé par six chalumeaux activés par six souffleurs) contenant deux creusets en forme de corne. Un creuset de ce type semblant dater de la XIIéme dynastie (1991-1797BC) a été trouvé dans le Sinaï.

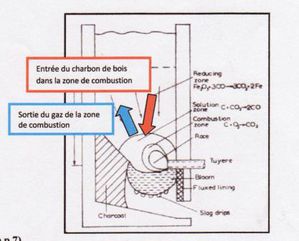

Avec le temps, pour augmenter le volume du métal fondu, les fondeurs ont utilisé des creusets de plus en plus larges et ouverts (Mohen 1990, 136-137). Le creuset, éventuellement muni d’un couvercle, était rempli de morceaux de lingots de cuivre et des additions nécessaires ; étain ou autres éléments d’alliages, et placé au centre du four près du fond. Le four rempli de charbon de bois était ventilé par une tuyère alimentée par des soufflets en peau de chèvre ou des pots de soufflage. Le chauffage du creuset, à large ouverture, était principalement assuré par la chaleur radiante dégagée par la combustion. L’alliage fondu devait ensuite être très rapidement versé dans les moules prévus. (Tylecote,1992, 22, 38). Ce genre de four fonctionnait encore au Soudan au 5éme siècle AD.

Les alchimistes égyptiens utilisaient des appareils dont Berthelot a donné dans la Collection des Alchimistes Grecs la description et des dessins. Ces appareils semblent bien incapables d'avoir assuré la fusion du fer.

Par contre Il est aussi question de fusion de métaux et même de fer) dans les Notices alchimiques tirées du lexique syriaque de Hassan Bar Bahlul, un savant qui vivait à Bagdad au Xème siècle. Ces notices décrivent deux genres d'ustensiles: l'un pour la fusion des corps, l'autre pour le traitement des simples.

Les ustensiles de fusion connus étaient : le four, le soufflet, le "bout ber bout", la cisaille, le "boudaca" (creuset), le "macheq" (pilon ou marteau), le "machek" (pincettes ou tenailles), et le broyeur.

La description du "bout ber bout", littéralement creuset sur creuset, semble correspon-dre à l'un des appareils relevés par Berthelot sur un des papyrus de Leyde, le "matras à digestion". Mertens (2002) qui a étudié les fourneaux ouverts représentés dans les manuscrits alchimiques, indique qu'il s'agit peut être de l'adaptation d'un appareil ancien le Kérotakis, mais reste réservée. .

Bar Bahloul indique la manière de l’employer

"Tu y mettras ce que tu veux faire descendre ; pétris avec de l’huile d’olive. Entasse les charbons autour du creuset (supérieur), de manière qu’ils en fassent le tour. Souffle dessus, comme pour obtenir la fusion du cuivre, du plomb, du talc, etc… Le secret pour la fusion, c’est que le soufflet soit grand et en bon état, que la « Tu y mettras ce que tu veux faire descendre ; pétris avec de l’huile d’olive. Entasse les charbons autour du creuset (supérieur), de manière qu’ils en fassent le tour. Souffle dessus, comme pour obtenir la fusion du cuivre, du plomb, du talc, etc… Le secret pour la fusion, c’est que le soufflet soit grand et en bon état, que la partie rodé soit proportionnée au col de l’outre ; que le tuyau ait la largeur du Cafiz (une mesure pour les grains ). Le bol qui se trouve à la partie supérieure de l’outre doit être fabriqué au tour et attaché avec des courroies. Le four doit avoir un couvercle ajusté. Le michak (cendrier ?) doit être percé de trous et ajusté à l’intérieur du foyer. Garnis le creuset tout autour avec des charbons, particulièrement pour fondre le fer, le plomb et l’acier ».

5.1. La charge du creuset.

Elle comprend des matières ferreuses, des ingrédients et des matières végétales

Les matières premières ferreuses.

Scories d'acier, écailles d'acier barbare, fer doux, fer dur , elles seront au terme de l'opération transformées en fer indien.

Les ingrédients

Les alchimistes emploient dans leurs recettes de fabrication du fer indien des ingrédients sont : l'alun, l'arsenic (soufre) , l'antimoine et la magnésie.

L'alun était abondant dans les déserts égyptiens.. Les alchimistes l'utilisaient pour amollir au feu le verre ou le cristal afin de les colorer et de les transformer en pierres précieuses (Canella 2006, 318).

L'arsenic était bien connu des alchimistes grecs sous forme de sulfure : on racontait de l’orpiment (arsenikon).qu'il permettait de faire de l’or. L’arsenic est un métalloïde chimiquement très similaire au phosphore qui forme avec le fer un alliage de composition variable, gris-blanc, dur et très fragile et fondant à une température beaucoup plus basse que le fer forgé. .A l’époque de Zosime, l’arsenic entrait dans la composition des fers de Meroe exportés en Egypte . A l'époque des minerais riches en arsenic ont été utilisés pour fabriquer des fontes très fusibles. Lors de la conquête de l’Algérie en 1830, les français ont découvert à l’arsenal d’Alger des bombes et des boulets de canon considérés comme sans valeur. Des échantillons analysés au laboratoire de l’Ecole des Mines ont montré qu'il s'agissait d’alliages de fer-arsenic-carbone contenant 10 à 30% d’arsenic et 1 à 1,5% de carbone. On comprend donc que les alchimistes égyptiens aient cherché à utiliser l'arsenic comme ingrédient amollissant. Les Notices alchimiques tirées du lexique syriaque de Bar Bahlul contiennent d'ailleurs une recette pour obtenir le fer de Chine à partir de limaille de fer et d’arsenic « Le fer devra être obtenu au moyen de la limaille chauffée avec un quart d’arsenic rouge, ou moitié d’arsenic jaune (orpiment).

L'antimoine, connu depuis 3000BC était employé comme collyre en Egypte et à Rome. Sulfure d’antimoine dans la nature, c’est le soufre noir des alchimistes. On le trouvait aussi sous forme de kermès minéral (oxysulfure rouge), ou sous forme d’oxyde blanc (Berthelot 1888, I, 238) . Les alchimistes distinguaient sept espèces d’antimoine dont deux provenaient de l’Inde : l’indien blanc, l’indien vert, celui de Mahmoud, celui d’Amide, celui de Mourazab, celui de Djéhal, blanc arrondi et pulvé-rulent, celui de Barran près de Bokhara.

L’antimoine était utilisé pour la coupellation ou l’affinage de l’or, le traitement du plomb, dans la fabrication du verre qu’il opacifiait.

Son utilisation par Zosime, s’explique sans doute par le fait que comme l’arsenic, il donne avec le fer des alliages blancs, durs et très fusibles. Mais comme la fonte arsenicale, l’alliage obtenu était bien trop fragile pour concurrencer le fer indien.

Magnésie est l’un des mots dont la signification a le plus varié dans le cours des temps. A l’époque de Pline et de Dioscoride, la pierre de Magnésie désigna d’abord la pierre d’aimant, l’hématite et divers minéraux appelés aussi magnes, de couleur rouge, bleuâtre, noire ou blanche, originaires de la province ou des villes portant le nom de Magnésie; ils comprenaient certaines pyrites métalliques. Le magnes était l’espèce mâle et la magnesia l’espèce femelle.

Les alchimistes grecs comme Zosime ont appelé Magnésie les mêmes corps et spé-cialement les minerais, parfois sulfurés, employés dans la fabrication du molybdo-chalque, alliage de cuivre et de plomb qui jouait un grand rôle dans les opérations de transmutation et qu'ils appelaient métal de la magnésie.(τὸ σῶμα τῆς μαγνησίας).

Zosime désigne la magnésie par son aspect et en décrit plusieurs espèces : la noire, femelle et molle, la noire, dure, bonne pour le verre, la blanche, brillante, celle couleur de poussière, la grise, celle couleur de kohol, la rouge et molle, et plusieurs variétés : la noire pulvérulente, celle qui a des yeux brillants, la magnésie en morceaux durs, celle couleur de fer qui est mâle, la magnésie rouge, féminine qui a des yeux étincelants qui est la meilleure.

La description se complique lorsque les alchimistes analysent les propriétés de la « magnésie des philosophes ». Alors la magnésie n’est plus une espèce minérale simple : comme la pyrite, le mercure et leurs similaires elle fait partie des incorporels, des sept pierres qui contiennent des esprits qui se volatilisent . Magnésie, antimoine et litharge se volatilisent après avoir perdu leur pureté : la vapeur qui se dégage au cours de l’opération est l’esprit du corps.

"La chaleur du feu, la liquidité de l’eau, le froid de l’air, toutes qualités concourant avec la solidité de la terre, ont forcé le corps métallique de la magnésie de passer à la mutation et à la transformation. Où sont donc ceux qui disent qu’il est impossible de changer la nature?" écrit Zosime.

Mais l’accumulation de citations ne permet pas de faire avancer notre recherche sur la nature de la magnésie utilisée comme ingrédient dans les recettes de fabrication du fer indien de Zosime. Pour Berthelot et d’autres auteurs après lui, il s’agit d’oxyde de manganèse ; mais la date (1774) de la découverte de la nature métallique du manganèse rend anachronique leur traduction. Et nous devons suivre Zosime écrivant qu’il est nécessaire de faire l’application de tout cela à l’explication de la magnésie et que nous devons apprendre d’abord de quelle magnésie parlent les philosophes? Est-ce de la magnésie simple provenant de Chypre ou de la magnésie composée obtenue par notre art.

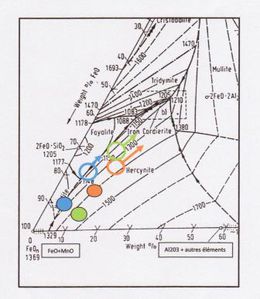

Zosime a visité les mines de Chypre, sans y évoquer la présence de magnésie ( le manuscrit qui relate ce voyage est selon Berthelot très abîmé et comporte de nombreux manques). De fait on trouve encore à Chypre des terres d’ombre naturelles dont la couleur varie du brun au jaune-brun ; elles sont constituées d’oxydes de fer hydratés, d’oxydes de manganèse (jusqu’à 20% de manganèse) et de silicates alumineux. La "magnésie simple de Chypre" est sans doute le mélange d'oxyde de fer et de manganèse proposé par Berthelot pour identifier la magnésie de Zosime

Celui-ci écrit en effet que la pierre au moyen de laquelle on obtient la fixation sur le corps (métallique) de la magnésie, n’est pas une vraie pierre. En effet, il est dans sa nature de s’écouler (par volatilisation).

La magnésie utilisée comme ingrédient dans les recettes de fer indien est elle une magnésie naturelle ou une magnésie composée, ou peut-être encore le « corps de la magnésie » obtenu par transformation de la magnésie naturelle ? La magnésie utilisée comme ingrédient dans les recettes de fer indien est elle une magnésie naturelle ou une magnésie composée, ou peut-être encore le « corps de la magnésie » obtenu par transformation de la magnésie naturelle ?

Extraite des Dires de Démocrite (Berthelot 1893,58), la recette de la fabrication du corps de la magnésie apporte le début d’une réponse si on se réfère à la description du "bout ber bout" décrit neuf siècles plus tard :

"Prends deux amphores; perce le fond de l’une d'elles . Broie la magnésie (naturelle) et ajoutes-y du natron, environ un tiers; pétris avec de l'huile. Mets le produit dans l'amphore qui n'est pas percée, et place cette dernière au-dessous de celle qui est percée. Lute les deux amphores de tous côtés; place-les dans un four et chaude pendant deux heures. Tu trouveras le corps de magnésie ".

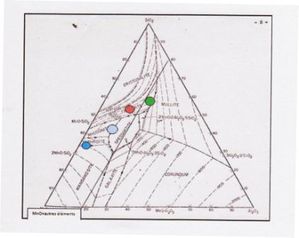

Si on remplace dans cette recette magnésie par oxyde de manganèse.tout s'éclaire

Le chauffage en enceinte fermée du mélange magnésie naturelle (oxyde de manganèse) et huile, donne lieu à dégagement gazeux par combinaison de l’huile avec une matière comburante (l'oxygène) contenue dans la magnésie naturelle (l’esprit de la magnésie), et à formation d’un résidu de combustion qui est le corps de la magnésie en fait un sous-oxyde de manganèse

La réponse se précise encore quand Zosime détaille les emplois de la magnésie dans les opérations alchimiques et la désigne comme la "magnésie des verriers". Selon les auteurs, les objectifs de l’alchimie égyptienne étaient la recherche de la richesse et de la santé (chrysopée, argyropée et pharmacopée). On pourrait y rajouter avec celle de la recette du fer indien dont on fait des épées merveilleuses, la puissance par la gloire des armes

La magnésie intervient donc pour Zosime et les alchimistes de son temps d’abord dans le travail (transmutation…? ou plutôt imitation) de l’or, de l'argent, des pierres précieuses et la teinture des verres colorés et aussi dans l’amollissement du fer.

La magnésie intervient dans la fabrication de l'or, de l'argent, la coloration des pierres précieuses, le traitement des perles, le blanchiement et la coloration des verres. Au moyen de la magnésie du verrier, le verre reçoit des teintures et c’est avec elle que se fabriquent le fer de l’Inde et les épées merveilleuses. Le fer chauffé vaec de la magnésie s'amollit. Pour fondre le fer indien (indikon), Zosime dit de le mélanger à de la magnésie et un peu de pierre magnétique (magnès) qui a de l'affinité pour le fer

Finalement, la désignation de la magnésie par ses emplois apporte la réponse à la question de savoir pourquoi sa présence parmi les ingrédients est nécessaire à la fabrication du fer indien qui est acier : en permettant l’amollissement, c'est-à-dire la fusion du fer, la magnésie permet la fabrication de l'acier fondu. Nécessaire si le fer à transformer en acier est doux, elle n’est pas indispensable si le fer est dur, c'est-à-dire fusible dans les conditions de l’opération

La magnésie entrant dans la composition des recettes du fer indien est donc la magnésie des verriers connue comme telle à l’époque de Zosime. Elle ne peut assurer sa fonction d’amollir le fer et de le rendre fusible en fer indien qui est acier qu’après avoir subi une transformation produite par l’art des alchimistes, c'est-à-dire, sous l’effet du feu, d’avoir perdu l’esprit volatil qu’elle contenait à l’état naturel.

Pour le chimiste d’aujourd’hui, la "magnésie des verriers", - la pyrolusite qui deviendra minerai de manganèse au XVIIIème siècle-, dans laquelle le manganèse se trouve pré-sent sous forme d’oxyde, perd une partie de l’oxygène contenu par simple chauffage au-delà de 300°C.

Pourquoi dans la recette du fer indien, la magnésie des verriers n'est elle plus nécessaire si le fer à transformer est dur (c'est-à-dire riche en carbone) ? La recette apporte la réponse en précisant que dans ce cas l’acier obtenu est très fragile (c'est-à-dire trop riche en carbone) : l'apport de carbone par les matières végétales, troisième type d'ingrédients, serait alors trop important

Quant au niveau de température nécessaire pour que la fusion du fer ou de l'acier soit possible, la recette ne renseigne que sur le moyen mis en œuvre dans un laboratoire alchimique (bout ber bout) pour la production d'une très faible quantité d'acier. .

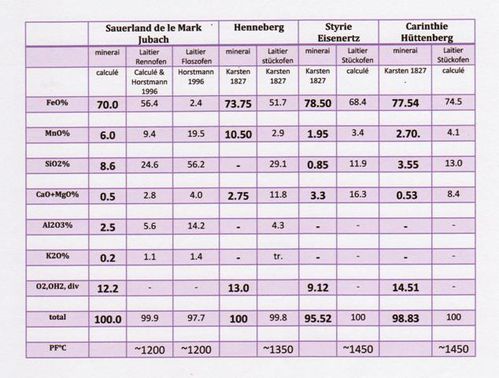

Il est évidemment impossible de savoir si les forgerons indiens de Kodumanal prati-quaient un ajout de "magnésie des verriers" au minerai de fer qu’ils utilisaient au IIIème siècle BC pour produire de l'acier. Une recherche sur les minerais de fer du Tamil Nadu central disponibles aujourd'hui apporte peut être un début de réponse . On trouve en effet dans les districts de Coimbatore, Erode, Salem, Nammakal …, des gisements mi-néraux ferrugineux et carbonatés, en strates ou lentilles, présentant localement de fortes teneurs en manganèse. Les forgerons indiens des débuts de l'âge du fer choisissaient sans doute des minerais manganèsifères pour produire fer dur ou acier.

Le rôle joué par la magnésie ou manganèse dans la fabrication du fer indien est encore mal perçu aujourd'hui malgré sa présence dans toutes les recettes connues sauf une,

Edmond Truffaut

Histoire du fer indien. Les alchimistes égyptiens (1)

www. manganeseandsteel.fr

Novembre 2012

/image%2F1179634%2Fob_d23e36_photo.jpg)