Histoire d'un fer qui était acier :

le Ferrum Noricum

C'est au début des années 1770 que les chimistes suédois découvrent la nature métallique du de la magnesia nigra, du manganèse, considéré jusqu'alors comme une pierre. Depuis plusieurs années alors , les sidérurgistes européens discutent de savoir si grâce à l'art, on peut faire de l'acier de n'importe quel minerai de fer, ou si au contraire l'emploi d'un minerai de fer spécial, la mine d'acier, est nécessaire.

En 1774, Bergman lit devant l'académie royale de Suède, sa dissertation sur les mines de fer blanches. Ces mines très abondantes dans les zones géographiques de production de l'acier d'Allemagne sont formées de spath ferrugineux, quelque fois altéré (weathered) et alors plus fin et de couleur brunâtre. Il en écrit notamment "Tous les métallurgistes connaissent l'excellence de l'acier préparé avec le fer retiré des mines de fer blanches. Mais on ne sait sans doute pas que la manganèse qui y est mêlée est la cause de cette supériorité" (Bergman 1774, Dissertation sur les mines de fer blanches, trad. Guyton de Morveau, 236).

Bergman introduit ainsi un élément nouveau dans la discussion des métallurgistes européens qui discuteront dès lors, de savoir si la présence de manganèse dans un minerai de fer est nécessaire pour en tirer de l'acier. Il relancera alors une discussion qui perdure encore aujourd'hui chez les archéologues.

Après Bergman, et jusque dans les premières années du XIXème siècle , les opinions des métallurgistes resteront partagées . Les uns plaideront que l'acier ne contient pas de manganèse, les autres expliqueront que lors de l'affinage de la fonte tirée d'une mine d'acier , l'oxygène se combine avec le manganèse qui passe dans le laitier sous forme de manganèse oxydé, tandis que le carbone restant en partie dans le fer, le produit final est de l'acier. Les métallurgistes s'accorderont ensuite peu à peu sur le fait que les minerais manganèsiféres facilitent la production d'acier mais sans en apporter l'explication.

De l'annonce de Bergman en 1774 à la disparition de la fonte pour acier quand apparaîtra le procédé Bessemer, le délai aura été trop court et les moyens d'investigation trop limités pour que les métallurgistes de l'époque puissent expliquer le rôle du manganèse. Après 1856, la fonte blanche lamelleuse dédiée à la fabrication de l'acier naturel deviendra pour quelques années le spiegeleisen, alliage de fer-manganèse désoxydant et désulfurant pour le nouvel acier et la question du rôle du manganèse dans la fabrication de l'acier "naturel" perdra tout intérêt

Ce sont les recherches de quatre métallurgistes du XIXème (Hassenfratz 1812, Karsten 1823-1838, Stengel 1828-1829) et Grüner 1876) prolongées par les travaux d' archéologues modernes (Preszlinger 2008, Nau 2008, Fillery- Travis 2013), qui sont à l'origine des compléments apportés ici à l'hypothèse précédente (Truffaut 2008, 251-271)

Parmi les quatre métallurgistes, - Hassenfratz a publié dans la Sidérotechnie, des notes prises au cours d'un voyage métallurgique en 1783 en Carinthie pour y étudier la fabrication de l'acier naturel , - Karsten a rendu compte à partir de 1823 dans de nombreuses publications de ses recherches sur l'élaboration de la fonte blanche lamelleuse et du rôle qu'y joue par le manganèse, - Stengel directeur de forge au Siegerland a livré son expérience de la fabrication de la fonte pour acier. - Grüner a été le premier historien de la métallurgie de la Carinthie, des bas fourneaux du IIèmesiècle BC (Cunnlife, 2001, 89) aux hauts fourneaux de la fin du XIXème.

Les trois archéologues contemporains ont étudié la structure et l'analyse microscopiques de laitiers de bas fourneaux de l'Erzberg carinthien (Semlach-Eisner, Knappenberg et Altbergbau) produits entre le 2ème et le 4éme siècle AD (Cech 2008, 89).

1. Les recherches sur le Ferrrum Noricum du XVIIIème et XIXème siècles

C'est au début des années 1770 que les chimistes suédois découvrent la nature métallique du manganèse, de la magnesia nigra considérée jusqu'alors comme une pierre. Depuis plusieurs années , les sidérurgistes européens discutent alors de savoir si grâce à l'art, on peut faire de l'acier de n'importe quel minerai de fer, ou si au contraire l'emploi d'un minerai de fer spécial, la "mine d'acier", est nécessaire.

En 1774, Bergman lit devant l'académie royale de Suède, sa dissertation sur les mines de fer blanches. Ces mines très abondantes dans les zones géographiques de production de l'acier d'Allemagne sont formées de spath ferrugineux, quelque fois altéré (weathered) et alors plus fin et de couleur brunâtre. Il en écrit notamment "Tous les métallurgistes connaissent l'excellence de l'acier préparé avec le fer retiré des mines de fer blanches. Mais on ne sait sans doute pas que la manganèse qui y est mêlée est la cause de cette supériorité" (Bergman 1774, Dissertation sur les mines de fer blanches, trad. Guyton de Morveau, 236).

Bergman introduit ainsi un élément nouveau dans la discussion des métallurgistes européens qui discuteront dès lors, de savoir si la présence de manganèse dans un minerai de fer est nécessaire pour en tirer de l'acier. Il relancera alors une discussion qui perdure encore aujourd'hui chez les archéologues.

Après Bergman, et jusque dans les premières années du XIXème siècle, les opinions des métallurgistes resteront partagées. Les uns plaideront que l'acier ne contient pas de manganèse, les autres expliqueront que lors de l'affinage de la fonte tirée d'une mine d'acier, l'oxygène se combine avec le manganèse qui passe dans le laitier sous forme de manganèse oxydé, tandis que le carbone restant en partie dans le fer, le produit final étant de l'acier. Les métallurgistes s'accorderont ensuite peu à peu sur le fait que les minerais manganèsiféres facilitent la production d'acier mais sans en apporter l'explication.

De l'annonce de Bergman en 1774 à la disparition de la fonte pour acier quand apparaîtra le procédé Bessemer, le délai aura été trop court et les moyens d'investigation trop limités pour que les métallurgistes de l'époque puissent expliquer le rôle du manganèse. Après 1856, la fonte blanche lamelleuse dédiée à la fabrication de l'acier naturel deviendra pour quelques années le spiegeleisen, alliage de fer-manganèse désoxydant et désulfurant pour le nouvel acier et la question du rôle du manganèse dans la fabrication de l'acier "naturel" perdra tout intérêt

Ce sont les recherches de quatre métallurgistes du XIXème (Hassenfratz 1812, Karsten 1823-1838, Stengel 1828-1829) et Grüner 1876) prolongées par les travaux d' archéologues modernes (Preszlinger 2008, Nau 2008, Fillery- Travis 2013), qui sont à l'origine des compléments apportés ici à une précédente hypothèse (Truffaut 2008, 251-271).

Parmi les quatre métallurgistes, - Hassenfratz a publié dans la Sidérotechnie, les notes prises au cours d'un voyage métallurgique en 1783 en Carinthie pour y étudier la fabrication de l'acier naturel , - Karsten a rendu compte à partir de 1823 dans de nombreuses publications de ses recherches sur l'élaboration de la fonte blanche lamelleuse et du rôle qu'y joue le manganèse, - Stengel directeur de forge au Siegerland a livré son expérience de la fabrication de la fonte pour acier. - Grüner a été le premier historien de la métallurgie en Carinthie

Les trois archéologues contemporains ont étudié la structure et l'analyse microscopiques de laitiers de bas fourneaux de l'Erzberg carinthien (Semlach-Eisner, Knappenberg et Altbergbau) produits entre le 2ème et le 4éme siècle AD (Cech 2008,89)

1. Les recherches des métallurgistes du XIXème siècle.

Hassenfratz est envoyé en 1783 par l'Administration Royale des mines française pour se renseigner sur la fabrication de la fonte pour acier naturel en Carinthie où il séjourne plusieurs mois. De Hüttenberg à Wolfsberg, il voit fabriquer au haut fourneau la fonte blanche lamelleuse à partir des minerais locaux, prend de nombreuses notes qui correspondent assez fidèlement aux recommandations que donnera Stengel en 1828.

Mais Hassenfratz se refuse à voir le manganèse jouer un rôle dans la fabrication de l'acier naturel d'Allemagne et conclut trente ans plus tard que la fabrication de la fonte lamelleuse en Carinthie est encore "enveloppée de nuages que nous ne pouvons encore dissiper" (Sidérotechnie 1812, I, §128).

Effectivement, s'il semble avoir conservé de son voyage en Carinthie trente ans plutôt la description de nombreux hauts fourneaux produisant la fameuse fonte blanche lamelleuse, il semble à lire en 1812, la Sidérotechnie qu'il n'ait gardé trace aucune des analyses de laitiers que son ordre de mission lui demandait. Après quelques pages très théoriques sur la constitution des laitiers, il présente un Tableau des analyses de vingt variètès de scories (Sidérotechnie 1812, II, §418). Parmi celles-ci quatre analyses de scories de hauts fourneaux carinthiens tirées du Registre du Conseil des Mines, attribuant aux scories carinthiennes .deux analyses sur les quatre fournies faussement attribuées, en tout cas incapables, pour reprendre son expression de dissiper les nuages enveloppant la fabrication de la fonte blanche lamelleuse.

Karsten visite la Carinthie en 1821et l'Erzberg de Hüttenberg. Il note qu'à Knappenberg, les dépôts d'anciens laitiers au sommet de la montagne, sur des sites rassemblants des petits fours à cuve à soufflage induit, démontrent l'ancienneté de l'extraction minière et la fusibilité du minerai (Karsten1821, 312).

Les année suivantes, avec la collaboration de Stengel, directeur de la forge de Hamm au Siegerland, il étudie la fabrication de la fonte blanche lamelleuse au haut fourneau . Karsten et Stengel publient leurs travaux dans deux mémoires respectifs, Karsten en 1827: Influence de la température sur les propriétés des produits obtenus des minerais de fer fondus dans un haut-fourneau (Karsten, Annales des Mines1827), et Stengel en 1828: De la formation de la fonte blanche lamelleuse propre à la fabrication de l'acier (Stengel, Annales des Mines, 1828).

Leurs apports majeurs à l'étude de la fonte blanche lamelleuse concernent : - le mécanisme de sa formation - sa teneur en carbone entièrement combiné au fer et au manganèse sous forme de carbures, - le rôle du manganèse en partie réduit à basse température (<1200°C) sous forme de carbure, et pour la partie non réduite agissant comme puissant fluidifiant du laitier, - l'essai de Stengel montrant que sur charge pour fonte blanche lamelleuse très alourdie, le haut fourneau produit du fer doux et malléable et passe donc de la réduction indirecte à la réduction directe.

Les recherches de Karsten et Stengel sur la fabrication de la fonte blanche lamelleuse, ont permis l'élaboration du spiegeleisen qui comme alliage désoxydant et désulfurant a joué un rôle essentiel dans le premier développement du procédé Bessemer. Sa production, surtout en Prusse rhénane, passera de 21000 tonnes/an en 1840 à 211000 tonnes en 1865 (Revue Maritime et Coloniale 1869, 7) ; mais, remplacé rapidement par le ferromanganèse après 1875, sa durée de vie comme produit fût très courte.

Les publications de Karsten et Stengel ne nous sont connues que par leurs traductions françaises dans les Annales des Mines; elles mériteraient une relecture dans la langue originale. Les traductions françaises de descriptions techniques et scientifiques du procédé de fabrication de la fonte blanche lamelleuse sont en effet, souvent difficiles à comprendre.

Louis-Emmanuel Grüner visite la Styrie et la Carinthie en 1876. Il bénéficie des appuis du Hofrät Tunner et de l'université de Leoben . Il visite le secteur de Hüttenberg dont il classe l'Erzberg avec le Styrien en tête des régions européennes pour la qualité et la quantité de minerai ; il en décrit l'histoire, - de la multitude de petits propriétaires du Moyen Age ouvrant chacun une galerie pour en tirer quelques centaines de tonnes de minerai qu'ils allaient fondre, dans les vallées voisines, - aux hauts fourneaux de1800 qui produisent 3 à 4 tonnes par jour de fonte blanche lamelleuse en consommant 1000 k/t de charbon de bois, - et enfin, le développement de la sidérurgie après la découverte du procédé Bessemer (Grüner Annales des Mines,1876)

2. Les travaux des archéologues contemporains.

Les archéologues contemporains: Prezlinger, Nau et Fillery-Travis, proposent chacun leur interprétation du procédé de réduction directe à Semlach-Eisner, Knappenberg et Altbergbau sans faire intervenir directement le manganèse, et surtout en contradiction avec la réputation de grande fusibilité attachée par Karsten et Stengel au minerai pour fonte blanche lamelleuse : à Semlach-Eisner, les mesures de Preszlinger montrent qu'il faut atteindre 1500°C pour que le laitier soit complètement fondu et à Knappenberg, le laitier ne coule pas.

Le tableau 1 rassemble les données des auteurs sur les laitiers respectifs, analyse moyenne du laitier L, et analyses des trois phases observées sur lame mince ; olivine Φo, vitreuse Φv, et wustite Φw. D'un site à l'autre, une certaine similitude de composition existe entre ces trois phases .

Toutefois, le laitier de Knappenberg qui n'a pas coulé soit par manque de fluidité , soit parce formé en trop faible quantité (Nau 2008, 277) , diffère sensiblement des laitiers des deux autres sites et son analyse n'est pas cohérente avec celles données par l'auteur pour ses deux phases olivine et vitreuse. On le recalcule sur la base de ces deux phases et d'une analyse de sa phase wüstite estimée à partit de celle de Semlach-Eisner. Les valeurs corrigées de ses teneurs (SiO2 17%, FeO 60%, MnO 5%, K20 1%) semblent alors plus cohérentes avec celles de Semlach-Eisner et Altbergbau, renforçant ainsi l'idée de similitude des procédés mis en œuvre sur les trois sites.

L'analyse de phase présentée par Preszlinger pour le laitier de Semlach Eisner est la plus riche par les questions qu'elle soulève : -importance (25% en surface) et point de fusion élevé (1375- 1400°C) de la phase wüstite, -présence dans cette phase d'ions Fe+3 évoquant la présence de minerai cru non réduit, -concentration de K20 dans la phase vitreuse et point de fusion élevé de cette phase , situations relatives sur diagramme des trois phases et du laitier global…). Une réponse à ces questions permettrait peut être à des spécialistes une nouvelle approche du procédé de fabrication.

Une thèse récente traite l'application de l'étude des phases des laitiers aux études de provenance et à la distinction des procédés. Mais si cette thèse mentionne MnO elle n'étudie pas particulièrementles laitiers riches en MnO et K20 qui nous intéressent ici. (Desaulty 2008, 36 tableau 5) .MnO y est classé parmi les composants passant dans la scorie en réduction directe, bien que "de très faibles quantités pourraient être réduites, notamment sous la forme d’un carbure mixte de manganèse et de fer … " ([Dillmann 1998). En réduction indirecte, MnO est classé comme composé partiellement réduit en fonction des conditions locales dans le fourneau (formation de sulfure de manganèse)…

Le tableau 1 reprend les résultats obtenus par les archéologues sur les trois sites. Ildonne également une estimation des points de fusion des laitiers sur diagramme ternaire SiO2/(FeO+MnO+K20)/(Al2O3 + divers) et rappelle les résultats de mesure et observations des archéologues.

Tableau n°1

Le niveau élevé des points de fusion des laitiers mesurés ou constatés sur les deux premiers sites suppose des températures impossibles sinon très difficiles à atteindre au bas fourneau hors de la zone de combustion elle même. Ces températures élevées remettent-elles en cause les appréciations de Karsten et Stengel sur la fluidité des laitiers produits lors de l'élaboration au haut fourneau de la fonte blanche lamelleuse ?

Cette contradiction n'est pas explicitement relevée dans notre première analyse de la fabrication du Ferrum Noricum : Ferrum Noricum am Hüttenberger Erzberg: Besonderes erz oder besonderes Know-How? (Truffaut 2008, 251 ).

Le présent article se propose donc de compléter cette première analyse.

3. Le procédé d'élaboration du Ferrum Noricum.

Appliqués au cas de Semlach-Eisner, les résultats de recherches de Karsten et Stengel, sur l'élaboration de la fonte blanche lamelleuse, permettent d'améliorer l'hypothèse présentée en 2008 .

Rappelons que cette première hypothèse repose dans un premier temps sur la formation au bas fourneau d'une fonte contenant à la fois carbure de fer et carbure de manganèse, et dans un deuxième temps sur la transformation de cette fonte en acier par oxydation complète du carbure de manganèse et partielle du carbure de fer.

3.1. Le minerai de fer dédié .

Le minerai utilisé pour produire le Ferrum Noricum est la forme altérée (weathered) du minerai spathique manganèsifére : sous la dénomination de "mine d'acier", ce minerai a été utilisé au XVIIIèmesiècle et la première moitié du XIXèmepour produire la fonte blanche lamelleuse destinée à l'affinage en acier naturel. Dans la deuxième moitié du XIXème, avec un procédé légérement modifié, il est devenu le Spiegeleisen, alliage de fer et de manganèse utilisé en fin de conversion Bessemer pour désoxyder et désulfurer l'acier brut.

C'est un minerai très pur en soufre et phosphore dans lequel la somme FeO+MnO+SiO2 représente en poids 90% ou plus du total. Sur le diagramme ternaire SiO2/MnO/FeO (figure 2) sont situées les analyses de minerais spathiques manganèsiféres de différentes provenances signalées par Bergman dès 1774 (Guyton de Morveau 1785) : Siegerland, Styrie, Carinthie, Thuringe, Alpes Souabes, Alpes Lombardes, Alpes Françaises, Pyrénées.

Si la teneur du minerai en silice était inférieure à 20% environ , l'ajout d'un fondant siliceux était nécessaire.

Figure 2. Diagramme ternaire SiO2/FeO/MnO.

Analyses des principaux minerais de fer spathiques manganèsifères d'Europe,

dont ceux de Semlach-Eisner, Knappenberg, Altbergbau et Lohe).

3.2. Choix du diagramme ternaire adapté à la recherche

La figure 2 présente sur le diagramme ternaire SiO2/FeO/MnO en un nuage elliptique des points représentatifs des principaux minerais spathiques manganèsifères parmi lesquels les minerais traités au bas fourneau à Semlach-Eisner, Knappenberg, et Altbergbau .

S'il permet, de distinguer les minerais de fer spathiques manganèsiféres des autres minerais de fer, le diagramme ternaire SiO2/FeO/MnO n'explique pas pourquoi ces minerais sont particulièrement dédiés à la fabrication de la fonte blanche lamelleuse et ni d'étudier leur comportement au bas fourneau de réduction directe.

Le transfert de la zone de dispersion des minerais sur un diagramme ternaire élargi à tous les composants du minerai susceptibles de jouer un rôle dans le traitement au haut fourneau ou au bas fourneau des minerais de fer spathiques manganèsiféres, s'impose donc.

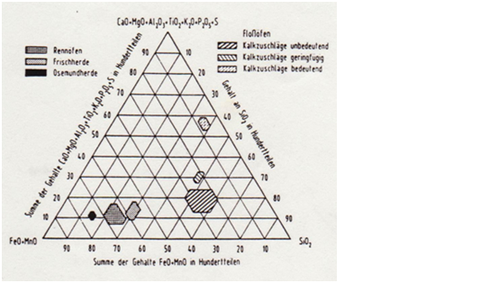

Comme un tel diagramme n'est pas disponible, nous utiliserons le diagramme ternaire SiO2/FeO/Al2O3. élargi au système SiO2/(FeO+MnO +K20)/(Al2O3 et autres éléments: CaO, MgO, TiO2, P205, …).Un tel système a été utilisé par l'archéologue Dietrich Horstmann pour étudier la production de fonte au Floszofen à l'époque médiévale dans le Sauerland de la Mark.,( EAZ. Ethnogr. Archaol. Z 37, 1996, s 309-324).

Figure 3.

Diagramme ternaire SiO2/(FeO+MnO)/(CaO+MgO+Al2O3+TiO2+K20+P205+S)

d'après Dietrich Horstmann

Association de K20 aux autres éléments fluidifiants du laitiers FeO et MnO

Mais nous utiliserons ce diagramme en associant K20 à FeO et MnO.

K20 joue un rôle important en fluidifiant les laitiers riches en silice aux températures infé-rieures à 1200°C, obtenus par réduction indirecte du minerai spathique manganèsifére au Floszofen et au haut fourneau.

Au bas fourneau, la fluidication du laitier est assurée par FeO et MnO qui n'y sont que par-tiellement réduit.

Au Floszofen, la réduction indirecte permet la réduction quasiment complète de FeO, la réduction de MnO restant partielle. La fluidication du laitier est assurée par MnO non réduit. Au haut fourneau en allure de fonte blanche lamelleuse, la teneur en SiO2 du laitier augmente au-delà de 50%, tandis que la teneur du laitier en MnO diminue. K2O intervient alors pour assurer la fluidification en formant avec SiO2 et MnO un silicate complexe proche de la Leucite 4 SiO2.SiO2.MnO qui fond à 772° C (Mrazova, 2009, 227).

K20 détermine ainsi dans le diagramme ternaire une zone de fusibilité du couple SiO2-MnO inférieure à 1200°C lorsque la teneur en SiO2 est égale ou dépasse 50% (figure 3: zone limitée en bleu).

Malgré ce qu'en disait Karsten qui jugeait la potasse sans intérêt pour sa recherche (Karsten 1827, 220), la présence de K20 est d'une grande importance pour la fabrication de la fonte lamelleuse au Floszofen et au haut fourneau

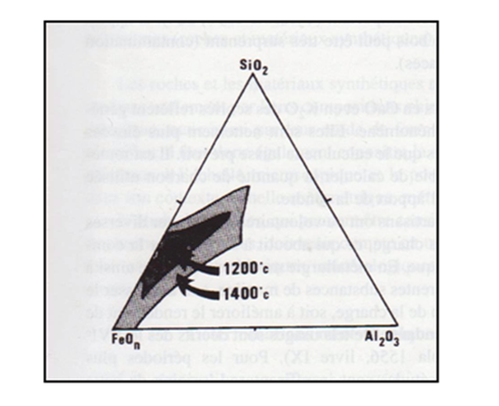

Figure 4 Diagramme SiO2/K20/Al203. Zone de fusibilité <1200°C (limite bleue)

MnO détermine de la même façon une zone de fusibilité du laitier <1200°C (limite rouge sur le diagramme SiO2/MnO/Al2O3), à mesure de la réduction de FeO lors du passage de la réduction directe à la réduction indirecte

Figure 5

Diagramme SiO2/MnO/Al2O3. Zone de fusibilité <1200°C (limite rouge)

FeO. La teneur en MnO du laitier de bas fourneau est le plus souvent inférieure à 1%; FeO est alors l'agent fluidificateur du laitier. "Bulk chemical analysis slags usually shows that the iron content in particular, that of iron (II) oxide (FeO) ranges from 40 to 70%(with more than 50% being considered as high)…(Pleiner 2000, 252)

Figure 6. Diagramme SiO2/FeO/Al2O3 (d'après Serneels 1993, 17)

Contamination du laitier: effet de paroi.

Serneels explique que parmi les constituants principaux d'un minerai SiO2 et Al2O3 restant constants, les laitiers résultants de leur réduction devraient sauf "contamination" présenter un rapport SiO2/Al203 constant (Serneels 1993, 17).

Dans le cas présent, une contamination par fusion des éléments siliceux de la paroi est inévitable puisque le minerai utilisé contient de l'oxyde de manganèse; il en résulte une évolution du rapport SiO2/Al2O3 du minerai au laitier . A Semlach-Eisner où les fours étaient construits en argile mélangée de quartz (Cech 2008, 71), le rapport SiO2/Al203 évolue de 16 pour le minerai à 8 environ pour le laitier final, traduisant ainsi un enrichis-sement en silice. C'est aussi le cas pour les minerais de Knappenberg et Altbergbau.

La présence de K20 dans le laitier explique également la facile contamination du laitier par le quartz fourni par la paroi.

Il faut compter aussi sur l'ajout volontaire de quartz à la charge pratiqué dès la Tène finale: les forgerons de Hüttenberg fabriquait le Ferrum Noricum dans un simple trou creusé dans le sol à partir d'un mélange de minerai et de quartz préalablement grillé (Grüner 1876, 520-521). Dans ces conditions l'incorporation du quartz au laitier devait être progressive.

Fluidité du laitier et nature de la production, guidesdes fondeurs

Du premier âge du Fer au Moyen age, fluidité du laitier et production métallique (quantité et qualité) ont guidé le fondeur au bas fourneau qui ignorait tout du manganèse et de la potasse que pouvait contenir le minerai de fer utilisé

Situés sur le diagramme SiO2/(FeO+MnO+K20)/(Al203+ divers), les laitiers de minerais manganèsifères sont toujours très fusibles qu'il s'agisse de "laitier primaire" de bas fourneau (voir supra), de laitier de Floszofen ou de laitier de haut fourneau .

La composition du minerai de fer spathique manganèsifére permet le passage d'une zone de fusibilité à l'autre (FeO, MnO, K20) et ainsi le passage continu d'un mode de réduction à l'autre.

La fluidité du laitier a été pour le fondeur le premier guide et le plus important ; un moment est venu où leur savoir faire augmentant, les fondeurs ont privilégié la nature de la production métallique à la fluidité des produits.

Au Moyen Age, un simple agrandissement du fourneau avec augmentation du débit d'air soufflé a permis au Sauerland de la Mark le passage direct du Rennofen au Floszofen, en évitant l'étape Stückofen (Truffaut 2012), le manganèse se révélant alors indispensable pour fluidifier le laitier (Knau 1998, 155, figure 8).

Au XIXème siècle, Karsten rapporte le cas du Floszofen des Forges du Henneberg aisément transformé en Stückofen pour produire dsirectement des masses solides de fer malléable en évitant l'affinage, au prix d'une diminution de fluidité du laitier qui fondait à 1350°C environ (Karsten 1827, 485-486). A un fonctionnement en Stückofen correspon-dait une diminution de fluidité du laitier.

3.2. Le comportement du minerai de fer spathique au bas fourneau

Comparaison avec le traitement au haut fourneau

Hétérogénéité du minerai de Semlach Eisner

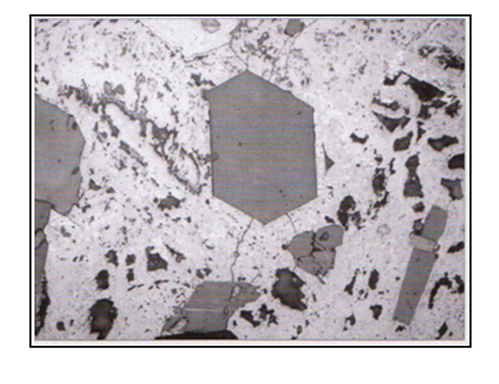

Le minerai limonitique, forme altérée de la sidérite manganèsifère, était le seul minerai utilisé par les premiers fondeurs. Sa structure microscopique ((Prochaska 2008, 11), révèle une grande hétérogénéité portant sur ses trois composants principaux: fer, silice et manganèse; cette hétérogénéité a des effets importants lors du traitement du minerai au bas fourneau

Figure 7

Minerai limonitique de Semlach Einer avec cristaux de quartz idiomorphes

La silice est présente dans la limonite de Semlach-Eisner en cristaux de quartz idiomorphes isolés, souvent importants. Le manganèse est présent dans la phase hydroxydée du minerai limonitique et quelquefois dans des phases indépendantes: il est présent dans des cavités et fissures plus ou moins remplies d’hématite spéculaire (glaszkopfartig), ou en amas opaques dans la structure spéculaire (Keesman 2003, 154) où à Semlach-Eisner comme la pyrolusite (Prochaska 2008, 12), (Nau 2008, 279, Abb.10), (Filley-Travis , 2013, Abb. 15 droite ).

Une conséquence importante de cette hétérogénité, est que certains morceaux de minerai, pauvres en silice et/ou en manganèse sont impropres à la production de Ferrum Noricum au bas fourneau.

/image%2F1179634%2Fob_d23e36_photo.jpg)