9. Fours de réduction au Sauerland de la Mark : Rennofen, Massenhütte et Floszofen

Le Saueland de la Mark fait partie comme la Suède centrale et les Alpes Bergamasques des trois régions où la réducion indirecte s'est développée à partir du XIIIème siècle, trois régions qui ont été suivies un siècle plus tard par la région de Liège. Si le Sauerland de la Mark a connu un développement remarquable de la métallurgie du fer du Xème au XVème siécle à cause de la nature de son minerai de fer, il le doit aussi aux Markois. Les premiers hauts fourneaux n»apparaîtront que plus tard dans des régions européennes pourtant bien dotées en minerai : Alpes françaises, Grande Bretagne (Worcestershire, Shropshire), au XVIème siècle, Styrie et Carinthie où les derniers Stückofen fonctionnent encore au XVIIIème, et Pyrénées françaises où les dernières forges catalanes s'éteignent à la fin du XIXème.

Les types de bas fourneaux de réduction directe utilisés au Sauerland de la Mark.

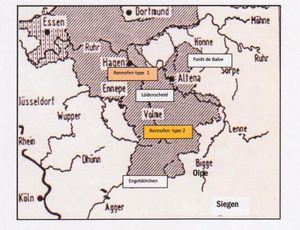

En comparant les bas fourneaux utilisés par les premiers fondeurs dans le Sauerland de la Mark, à ceux utilisés dans le NordSauerland (ancien duché de Westphalie), M. Sonnecken avait remarqué que l'analyse du minerai de fer, n'y était pas la même et qu"on y avait utilisé des types de bas fourneaux très différents (figure 19)

Figure 19

Types de bas fourneaux utilisés au Sauerland de la Mark

D'après M. Sonnecken, "Die mittelalterliche Rennfeuerverhüttung im Markishen Sauerland",

Munster , 1971, (cité par J Hinzpeter 2010,9)

Si le prérapport de 1994 de D. Horstmann, ne concerne que la métallurgie du fer au sud du Sauerland de la Mark (vallées de la Loope et de la Kaltenbach), il confirme que deux types de fours de réduction directe ont été utilisés au Sauerland de la Mark :

- le Rennofen à cuve et foyer enterré (type 1 de la figure 20) , d'inspiration saxonne , dans le nord-est du Sauerland de la Mark, de la forêt de Balve jusqu'à la région de Lüdenscheid

- le Rennfeuerherd, fosse creusée au ras du sol, d'où les scories étaient entraînées à coups de ringard avant extraction de la loupe de fer (type 2 de la figure 20) b), d'inspiration franconienne, dans le sud-ouest du Sauerland de la Mark de Lüdenscheid à Engelskirchen.

C'est en analysant les laitiers prélevés à l'occasion de fouilles que les archéologues ont réussi dans une région très complexe à identifier les différents procédés (réduction directe, indirecte, affinages…) mis en oeuvre sur chaque site et, parmi ceux-ci, à localiser ceux où avaient été traités le minerai de fer manganèsifère (figure 20) .

Figure 20

Sauerland de la Mark. Répartition des Rennöfen types 1 et 2

Depuis une dizaine d'années, historiens et archéologues ont repris l'étude du développement de la métallurgie du fer dans l'ancien duché de Westphalie, au nord-est et à l'est du Sauerland de la Mark, au delà de la forêt de Balve. Ils confirment que le bas fourneau qui s'est développé dans cette partie du Sauerland est du type 1: " four à cuve à devant en cuvette qui ne pouvait traiter que le minerai de fer pauvre en manganèse et riche en silice comme celui qu'on trouve dans le district de Hönne" (Hinzpeter, 2010, 9).

A ce jour, quelques sites de Rennöfen ont été découvert dans cette partie du Sauerland qui n'a jamais connu et de loin le développement du Sauerland de la Mark : mais on sait que les deux régions ont connu des histoires géologiques différentes …

R. Pleiner, dans son ouvrage, Iron in Archaeology, (Praha 2000), consacre une place impor-tante aux recherches et études de Sonnecken sur les quelques 1100 sites de réduction directe datés du 8ème au 13ème siècle du Sauerland de la Mark. Il désigne sous ce nom un territoire beaucoup plus plus vaste que celui étudié ici, s'étendant sur 1000km2 de la Rhur au nord, jusqu'à Olpe au sud à quelques kilomètres du Siegerland, et englobant sur sa frange orientale une partie de l'ancien duché de Westphalie. Il y décrit l'exploitation de deux types de gisements de minerais de fer : hématite spéculaire et limonite (la présente étude ne concerne qu'un territoire de 400km2 ne recèlant que des gisements d'hématite spéculaire manganèsifère). Pleiner reprend le classement des fours de réduction directe de Sonnecken en deux types sans toutefois les assortir à la teneur en manganèse du minerai de fer consommé ou/et à des températures de fonctionnement différentes : "Thick-walled Shaft Furnace" (Rennofen eingemuldet Shachtofen) et "Bowl Furnace" (Rennfeuerherd) .

Pleiner décrit spécialement (p.186) le Rennofen à cuve découvert par Sonnecken à Sonnen-scheid: cuve de 45 cm de diamètre, parois de 40-45cm d'épaisseur revêtues d'argile, hauteur conservée de 60cm permettant une estimation de 1,50 m de la hauteur originale) : "The Sonnenscheid furnace can be taken as the standard model for the average mediaeval European Bloomery furnace in the West".

Ce Rennofen dédié au traitement des minerais de fer pauvres en manganèse est situé près de la ligne de partage des zones de répartition des bas fourneaux des types 1 et 2 au sud-ouest d'Altena, dans le Lüdenscheid-Mulde (dépression de Lüdenscheid) dans laquelle la mer dévonienne a pénétré et déposé des gisements de limonite (figures 9 et 10). Son fonction-nement a fait l'objet d'une étude particulière de Sonnecken (Forschungen zur Aufhellung mittelalterlicher Rennfeuerverhüttung im Quellbereich der Nahmer um Sonnenscheid südwestlich Altena , Der Marker, 1962, 88)

La métallurgie du fer et de l'acier au Sauerland de la Mark se pratique alors selon Pleiner . dans un grand nombre de petits ateliers: par exemple 18m2 pour un four de fusion, un petit stockage de charbon de bois et un creuset de réchauffage, ou encore une surface cinq fois supérieure pour le four de fusion, les stocks de charbon de bois et de minerai , deux creusets devant le fourneau et un tas de laitier. Ces ateliers sont maintenus en place de longues années. le moment venu un nouveau bowl furnace est reconstruit sur le précédent (dans un cas cinq fois de suite!), un four à cuve remplace un bowl furnace … On imagine dans ces conditions que les transferts de tours de main ont du être incessants entre exploitants des deux types de bas fourneaux, surtout lorsque se répandit la pratique de la commande hydraulique des soufflets.

Ph. Braunstein consacre à la métallurgie du fer au Sauerland. plusieurs pages du chapitre sur "L'industrie minière et métallurgique dans l'Europe médiévale" de son ouvrage Travail et Entreprise au Moyen âge, (2003, 135-139)

Sous une légende "Coupe de fours dits Rennfeueröfen (Westphalie) ", il reprend les deux types de bas fourneaux de Sonnecken délivrant sur le marché de l'acier du nord-ouest européen un métal de qualité associé à la production de scories contenant du manganèse.

Comment ces deux types de bas fourneaux ont-ils évolué à partir du XIIIème siécle lorsque l'augmentation du soufflage d'air est devenue possible? Chacun a t'il connu un dévelop-pement particulier? Ont-ils accompagné l’un et l’autre le déplacement de la métallurgie régionale dans son déplacement vers le sud-ouest de la région (Knau 1998,153)?

Autant de questions auxquelles, les découvertes archéologiques (Floszöfen de Haus Rahde et Jubach) apporteront une réponse.

De la réduction directe à la réduction indirecte.

Haus Rahde et Jubach: des Floszofen copies de Rennofen?

Du jour où grâce à la roue hydraulique il a été possible d’augmenter le débit d’air soufflé, les fondeurs du Sauerland de la Mark ont équipé les ruisseaux et rivières et augmenté la taille de leurs fours sur la base du Rennofen utilisé jusqu’alors (Jockenhovel 1997, 57).

Les archéologues n’ont pourtant pas retrouvé de Stücköfen au Sauerland de la Mark: les Massenhütten (Floszöfen) qui remplacèrent les Rennöfen y furent de fait les premiers hauts fourneaux.

En 1967 Sonnecken découvre le premier Floszofen à 200 m au dessus de Haus Rahde sur la Kierspe, affluent de la rive droite de la Volme. Le site est daté du 13ème-15ème siécle ; le four lui même est sans doute contemporain de la dernière période d’activité. Les archéologues ont d’abord cru qu’il s’agissait d’un Stückofen capable de produire fer ou fonte sur la base d’analyses de scories découvertes sur le site ; mais par le suite celles-ci se sont révélées être des scories d’affinage. La base externe de 3.5 m de diamètre conservée sur 60-80 cm de hauteur permet d’évaluer une hauteur à l'origine de 3.5-4.0 m.

En 1992, un autre Floszofen de dimensions encore plus importantes (base externe carrée de 5m de cöté et hauteur probable de 5m.) était découvert sur le site de Jubach.. Comme le fourneau précédent, il doit sans doute être daté du 15ème siècle. Le Floszofen de Jubach n’est pas un four avec trou de coulée mais un four ouvert. Dans la structure carrée, deux murs de front y encadraient un foyer de 0m80 de large et délimitaient un espace carré de 1,50m de côté(Horstmann 1996, 314). Cette configuration, inhabituelle pour un Floszofen, est celle de tout les Stücköfen dont le fonctionnement imposent que les fondeurs puissent travailler à l'intérieur du creuset. Elle s'explique par la qualité du minerai de fer de Jubach.

Ce dernier était relativement pauvre en manganèse et le laitier qu'on en obtenait pouvait manquer accidentellement de fluidité; auquel cas les fondeurs intervenait à l'intérieur du creuset pour le dégager. Ils remédieront d'ailleurs à ce manque de fluidité, sans doute après de multiples essais "à l'aveugle", en recyclant du laitier - quelques % en poids du minerai chargé ( Knau 1998, 155-156).

Cette incidente sur le minerai du site de Jubach indique que que le partage du Sauerland de la Mark entre une zone nord où le minerai sans manganèse était traité dans un Rennofen type 1 et une zone sud où le minerai riche en manganèse était traité dans des Rennofen type 2 ne doit pas être considéré de manière rigoureuse. Il est donc possible que du minerai riche en manganèse ait été traité, accidentellement ou délibérément, dans un Rennofen comme celui de Sonnenscheid situé en zone nord .

Le problème se pose ainsi de savoir quand et comment les fondeurs du Sauerland de la Mark sont passés en échappant à l’étape Stückofen, de la réduction directe à la réduction indirecte, des Rennofen décrits par Sonnecken aux Flosofen cinq fois plus imposants d’Haus Rahde et de Jubach.

Sous des noms divers, le procédé du Stückofen s’est développé à la fin du 13ème siècle dans toutes les régions européennes riches en minerais de fer manganèsifère quand il a été possible d’augmenter le débit d’air soufflé dans les fourneaux. Il perdurait encore cinq siècles plus tard concurrencé par le Floszofen qui ne finit par s’imposer définitivement qu'au 19ème siècle..

Le Stückofen produisait - un laitier riche en FeO coulé en continu pour éviter que la loupe en formation n’en soit recouverte et de ce fait protégée de l’action décarburante de l’air soufflé par la tuyère, - une certaine quantité de fonte liquide qui avait échappé à cette action décarbu-rante et - une loupe solide hétérogène de fer plus ou moins carburé (Percy 1864, II,2, 326-330); une loupe qu’il fallait ensuite soumettre à un traitement décarburant, avant de la morceler et forger en barres d’acier finalement triées et classées par qualité.

Il est vraisemblable qu’en agrandissant le Rennöfen pour y souffler plus énergiquement, les fondeurs du Sauerland de la Mark ont immédiatement constaté qu'il se transformait en Floszofen produisant de la fonte liquide. Ils ont alors entrepris de développer à partir de cette fonte si facile à obtenir une métallurgie originale du fer et de l’acier.

Dans d’autres régions la démarche a été la même mais le résultat différent : la fabrication de fonte liquide n'a pas accompagné l'augmentation de soufflage dans un Rennofen agrandi.

Les fondeurs en sont alors restès alors au stade du procédé hybride du Stückofen produisant à la fois de la fonte et du fer, décrit par le métallurgiste anglais Percy en 1864, « Indeed, the conditions presented by this furnace are so favorable to the formation of cast- iron, that the metallic lump is occasionnaly carburized to such a degree that it must be subjected to a decarburizing process before it can be worked under the hammer”.

Le Stückofen devint alors dans ces régions et pour cinq siècles un moyen facile de produire de l’acier. Economiquement, au début du 19ème, il supportait encore la comparaison avec les autres procédés de fabrication de l'acier pour le poste principal de l’enfournement , la consommation de combustible. En même temps que la production d'acier, on essayait quelquefois d'augmenter la production de fonte liquide (graglach): "In spite of the prevalence of bloomery reliscs,…the occurence of cast iron is relatively frappant. As it seems, high grade manganiferous hematites ores…and technological practices of the smelters played a role in favourable conditions for intensive carburization of the metal reduced and not neglectable formation of pig iron“ (Pleiner 2000, 249)

Du Rennofen au Floszofen: une question de température?

"The Flossofen or subsequently the blast furnace worked under high temperatures, above 1500°C. The effect of blowing by water-powered bellows was increased by a narrowing of the hearth at the bottom. Thus, the well-known design of the blast furnace with a narrow throat and high biconical shaft, with a typical bosh, became the norm (Pleiner2000, 184)”

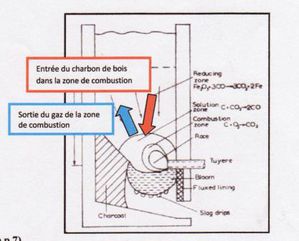

Le niveau de température supérieur à 1500°C annoncé par Pleiner n’est atteint au bas fourneau, au stückofen ou au floszofen que dans la zone de combustion (figure 23) à l’intérieur de laquelle les produits de réduction, directe ou indirecte sont susceptibles d’une réoxydation. Elle est à peine atteinte en limite de cette zone .

La température du gaz sortant de la zone de combustion du charbon de bois désignée ci-après "température théorique de flamme", est la même au Rennofen, au Stuckofen et au Floszofen. Elle varie de 1350° à 1450°C suivant les caractéristiques de l’ait soufflé (tableau 22).

Cette température théorique est calculée pour une température 1500°C du charbon de bois entrant dans la zone de combustion : elle diminue en cas de manque de préparation du minerai, de descente irrégulière de la charge, de surcharge de minerai.

Tableau 21

Température du gaz sortant de la zone de combustion en fonction

de l’hygrotimétrie et de la température et de l’air soufflé

Caractéristiques de l'air soufflé

Hygrotimétrie g/m3 Température °C

0 30

0 1470 1485

20 1320 1335

Figure 22

Zone de combustion d’un Rennofen (d’après Tylecote)

Interface avec la colonne de charge, minerai et charbon de bois.

Si au Sauerland de la Mark où les fondeurs se sont engagés dans une métallurgie nouvelle échappant à l’étape du Stückofen, c’est que le minerai local manganèsifère traité précédemment dans un Rennofen type 2 (selon Sonnecken à 1150°C), a conduit dans un Rennofen agrandi permettant une augmentation du débit d’air soufflé, à la production de fonte liquide , là où dans d'autres régions les fondeurs , mettant en oeuvre les mêmes moyens mais utilisant les minerais localement disponibles , n'obtenaient qu'une loupe de fer acièreux et un peu de fonte liquide.

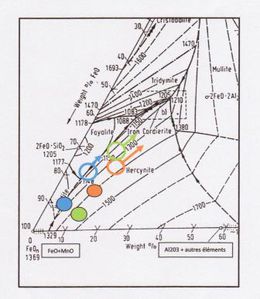

Le fonctionnement en Floszofen ou en Stückofen d'un Rennofen redimensionné et soufflé plus énergiquement dépend finalement de la composition du laitier obtenu, c'est-à-dire de la composition du minerai consommé. Le niveau de température de 1150°C annoncé par Sonnecken pour les Rennöfen du type 2 du Sauerland de la Mark consommant un minerai manganèsifére se réfère à une composition de laitier fluide à cette température (figure 23).

De même au Henneberg, la marche en Stückofen étudiée par Karsten en 1827 se réfère à une composition de laitier à plus de 50% de FeO encore fluide à 1300-1400°C mais incompatible avec un fonctionnement en Floszofen (Karsten , Annales des Mines 1827, 477-490). .

C'est donc la composition du minerai consommé au Sauerland de la Mark qui y a permis le passage direct du Rennofen au Floszofen. Lorsque l'augmentation de débit de vent soufflé a été possible; la réduction de FeO a pu être poussée au maximum sans que la fluidité du laitier soit compromise.

Figure 23

Passage du fonctionnement en Rennofen au fonctionnement en Stückofen ou Floszofen

Comparaison des situations des laitiers obtenus au Sauerland de la Mark (en particulier sur le site de Jubach) et des laitiers du Henneberg sur le diagramme du Système SiO2–(FeO+MnO)-(Al2O3 et divers) assimilé au système SiO2-FeO-Al2O3.

Sauerland de la Mark. -Minerai calculé (point bleu) ,- laitiers de Rennofen du type 2 (cercle bleu). La flèche bleue donne le sens de déplacement du point représentatif du laitier lorsque le rendement de la réduction de FeO en Fe s’améliore (le laitier reste fluide : la marche en Floszofen est possible)

Jubach. Minerai sans manganèse - du minerai calculé (point ocre), - laitiers de Rennofen du type 2 (cercle ocre). La flèche ocre donne le sens de déplacement du point représentatif du laitier lorsque le rendement de la réduction de FeO en Fe s’améliore (le laitier perd rapidement sa fluidité, la marche en Floszofen est impossible sans le recyclage de 4% environ du laitier produit : les points représentatifs du système de Jubach se confondent alors avec ceux du Sauerland de la Mark)

Henneberg - minerai (point vert), - laitier de Stückofen (cercle vert). La flèche verte donne le sens de déplacement du point représentatif du laitier lorsque le rendement de la réduction de FeO en Fe s’améliore (le laitier perd rapidement sa fluidité, rendant impossible la marche en Floszofen)

Le premier Floszofen au Sauerland de la Mark.

Malgré les travaux considérables des archéologues et des métallurgistes, les informations sur les première tentatives d’agrandissement du Rennofen au Sauerland de la Mark lors du passage des soufflets manuels à des soufflets hydraulique, indispensables pour comprendre comment s'y est effectuée la transition entre réduction directe et réduction indirecte, sont inexistantes. Les documents historiques anciens n’apportent pas d’informations techniques sur le sujet, au contraire des documents modernes mais ceux-ci ne concernent que les derniers Stücköfen en fonctionnement et dans d’autres régions.

Nous remplacerons ces informations manquantes par une hypothèse sur les résultats des premières tentatives d’agrandissement du Rennofenétablie à partir des découvertes des archéologues et des travaux de l’archéologie expérimentale.

Au XIXème le métallurgiste Karsten s'interroge encore et apporte une réponse incomplète:

"la question de savoir si l’on peut retirer le fer de ses minerais aussi complètement par l’emploi des foyers Luppenfeuer (Rennöfen) ou des stückofens qu’en les fondants dans des floszofen ou des hauts fourneaux qui donnent le fer à l’état liquide ; cette question peut être résolue par la théorie puisque l’on voit que la plus grande partie de l’oxyde (FeO) qui était dans le minerai est passée dans ce produit du Stückofen" (Karsten ,1827, 487-488).

Mais en 1827 Karsten ignore les diagrammes ternaires des systèmes de laitier permettant de prévoir leur fusibilité. Le premier de ces diagrammes qui se révéleront indispensables pour valider l’hypothèse ne sera établi qu’en 1925 (diagramme de Heil-Rankin).

L'adoption du Rennofen du type 1 dans le sud-ouest du Sauerland de la Mark.

Les observations de terrain des archéologues montre qu'au Sauerland de la Mark, le déve-loppement de la métallurgie du fer s'est accompagnée au 13ème siècle par un déplacement du nord-est vers le sud-ouest dela région, de la zone où le minerai de fer sans manganèse était traité au Rennofen du type 1 vers la zone où le minerai de fer manganèsifére était traité au Rennofen du type 2.

Lors du passage des soufflets manuels à des soufflets hydraulique, le nouveau mode de soufflage a vraisemblablement été testé dans les deux zones sur les deux types de Rennofen : avec succès sur ceux du type 1, sans succès sur ceux du type 2 dont la hauteur était insuffi-sante pour que le poids de la charge contenue puisse supporter mécaniquement une augmen-tation du débit de l'air soufflé.

Mais le nouveau mode de soufflage n'a pas amélioré la production du Rennofen du type 1 consommant du minerai de fer sans manganèse.

Par contre le Rennofen du type 1 a été adopté dans le sud-ouest du Sauerland de la Mark, là où le minerai était manganèsifère; il est ainsi devenu l'ancêtre des Floszöfen de Haus Rahde et de Jubach

Le Rennofen de Sonnenscheid

Le site de Sonnenscheid et son Rennofen à cuve décrit par Pleiner (2000, 148) se trouvent dans la dépression de Lüdenscheid (figure 22). La composition de la limonite pauvre en manganèse qu'on y traitait est voisine de celle du minerai pauvre en manganèse traité sur le site de Jubach et peut s'en déduire (Knau 1998, 155-156)

Pure, cette limonite peut être réduite au Rennofen, son traitement au Stückofen est difficile, et il est exclu de la traiter au Floszofen. (figure24). Par contre elle a sans doute été traitée avec succès au Floszofen de Jubach, mélangée à du minerai riche en manganèse et du laitier recyclé (voir supra).

Le Rennofen de Sonnenscheid décrit par Pleiner (2000, 148 et 186) a un diamètre intérieur de 45cm et une hauteur estimée de 150 cm. Une tuyère insérée dans la cuve montrait qu'il était alimenté en air par des soufflets.

Les effets d’une augmentation du soufflage. Résultats de l'archéologie expérimentale

Dans un Shaft furnace de 350 mm de diamètre interne et de hauteur ajustable entre 1.2 et 1.6 m. capable de recréer "from a bowl hearth to a high bloomery or stückofen" (Sauder L. et al., Smelting & Smithing of Bloomery Iron 36(2) 2002 , 122-131), un bloom de 14 k est produit au cours d'un essai (n°25) de réduction directe d'une durée de cinq heures ..

Le débit d'air (en litres par minute pa cm2 de surface de creuset) fixé au départ à 1275 est successivement porté à 1500 et 1625, puis ramené à 1275-1500.

L'essai fait partie d'un programme d' expériences destinées à mesurer les effets d'une augmen-tation du débit d'air soufflé sur le déroulement de la réduction-fusion et les produits obtenus. Au cours de ce programme, le débit de 0.4–0.8 litre /min/cm2 de surface de creuset pratiqué habituellement est porté à 1.2–1.6 l/min/cm2.

Lorsque le débit de soufflage est voisin de 0.6 l/min/cm2, la teneur en carbone du bloom augmente et que le laitier au voisinage du bloom s’appauvrit en fer et vire au vert pâle : conséquence d'une décarburation du bloom par le laitier dont la teneur en FeO diminue tandis que sa teneur en MnO, responsable de la coloration verte, augmente. Une nouvelle augmentation du débit de soufflage produit de nombreuses étincelles au niveau de la tuyère, signe de la réoxydation directe du bloom par l'air. Le contenu du creuset d'un four soufflé entre 0.4 et 0.8 l/min/cm2 est représenté en figure 25 A

Si l'on augmente le débit, le fonctionnement du fourneau change complètement ; la zone chaude s'agrandit jusqu'à occuper toute la surface du creuset; la charge descend régulièrement

sur toute la surface offerte plutôt que dans un cône étroit qui dirige les matières vers la tuyère; les particules de fer réduit ne passent plus obligatoirement devant la tuyère et sont protégées par le laitier liquide plus abondant au dessus de celle-ci. Comme de plus la zone chaude s'étend vers le bas, le bloom se forme plus bas et se trouve ainsi ainsi plus facilement protégé par le bain de laitier fondu. Le creuset d'un four soufflé entre 1.0 et 1.6 l/min/cm2 est représenté en figure 25 B

Figure 24

Coupe du creuset expérimental

à débit de soufflage faible (0.4-0.8 l/min/cm2) figure A

à débit de soufflage élevé (1.0-1.6 l/min/cm2) figure B

Contrôle de la teneur en carbone du bloom: les phénomènes de réoxydation.

Conditions d'une marche en Floszofen.

Selon l'opérateur la production d'acier riche en carbone est facile. Pour l'éviter et produire du fer ou de l'acier doux à bas carbone, il faut assurer un débit constant de laitier riche en FeO et très fluide vers le bloom en formation.

Ce laitier protège le bloom en formation de la réoxydation par l'air soufflé (1) mais en même temps contribue à la décarburation du bloom grâce à sa teneur en FeO (2)

- L'opérateur constate une réoxydation du bloom avec formation d'étincelles, lorsque le débit de débit de soufflage atteint 0.6 l/min/cm2. Au delà de ce débit, la réoxydation cesse parce que le flux de laitier riche en FeO augmente et protège le bloom. Lorsque le débit atteint 1.625 l/min/cm2 , la réoxydation reprend et oblige à réduire le débit, sans doute parce que l'énergie massique de l'air soufflé est alors capable de repousser le laitier et de l'empêcher de jouer son rôle protecteur

- Le laitier riche en FeO en contact avec le métal décarbure celui-ci en formant du fer et de l'oxyde de carbone gazeux.

S'il s'agit au Rennofen agrandi et soufflé plus énergiquement, de produire de l'acier riche en C ou de la fonte (marche en Floszofen), les deux mécanismes de réoxydation, par l'air soufflé (1) ou par le laitier riche en FeO (2) doivent être évités. En même temps le rôle protecteur du laitier doit être préservé : il faut assurer un débit régulier de laitier très pauvre en FeO et malgré tout très fluide. Deux moyens peuvent être utilisés pour atteindre cet objectif: agir sur la composition du laitier ou/et améliorer le profil du fourneau en augmentant sa hauteur ce qui y améliore les échanges thermiques. .

Les fondeurs du Sauerland de la Mark ont découvert ces deux moyens en même temps, lorqu'ils ont traité le minerai manganèsifère dans le Rennofen de Sonnenscheid

Le tableau 26 compare les données de construction et de fonctionnement hypothétiques

- de Rennöfen expérimentaux à débit de soufflage faible (Crew XP27), ou élevé (Sauder 25),

- à celles du bas fourneau de Sonnenscheid supposé soufflé dans ces deux allures (Rennofen et Floszofen) déduites des données de Sauder,

- à celles du Floszofen de Haus Rahde produisant de la fonte liquide déduites des données de Sauder,

- à celles du Stückofen d'Eisenertz à débit de soufflage très élevé (selon Duhamel 1786) produisant une loupe solide de fer aciéreux et de la fonte liquide.

Tableau n° 25

Du Rennofen au Stückofen et au Floszofen.

Comparaison des moyens techniques et des résultats

Grâce à l'archéologie expérimentale (Crew, Sauder), il est possible de conclure d'après ce tableau qu'une élévation du débit de soufflage a permis au Rennofen de Sonnenscheid de fonctionner en Floszofen dès le XIIIème siècle en produisant de la fonte, et de servir de modèle au Floszofen de Haus Rahde et de Jubach.

Par contre au XVIIIème siècle à Eisenertz en Styrie, une augmentation importante du débit de soufflage, n'a pas permis de dépasser le stade de la marche en Stückofen . La marche en Floszofen n'y est devenue possible que moyennant la modification du profil du fourneau (Truffaut 2000, 54).

Edmond Truffaut

Le fer du Sauerland (5)

septembre 2012

/image%2F1179634%2Fob_d23e36_photo.jpg)