10. Le procédé Stückofen: le raisons d'une longue vie

Le procédé du Stückofen a donc vécu cinq siècles dans des régions européennes où l'on trouvait du minerai de fer manganèsifère. On en trouvait également au Sauerland de la Mark, mais le minerai manganèsifère devait y être différent puisque le développement de la métallurgie y a échappé à l'étape Stückofen.

Du Stückofen au Floszofen, au Sauerland de la Mark et ailleurs.

On sait que l'explication de la longue vie du Stückofen est avant tout économique : les Stücköfen Styriens d'Inneberg produisait encore au début du 17ème siècle un acier et toujours économiquement compétitif (Braunstein & Landsteiner, 2011, 412)

En 1827 est publié un mémoire "Sur les Stuckofens du Henneberg (dans la Thuringe)"du métallurgiste Karsten. Ces stücköfen sont les derniers du genre à fonctionner en Allemagne et Karsten s'interroge sur les raisons techniques de la longue durée de vie du Stückofen.

"A la température qui a lieu dans ce fourneau (le stückofen) la réduction des scories riches (en FeO), n’est pas complète …Si l’on offrait à la silice une autre base, telle que la chaux, il est vraisemblable que le produit en fer serait encore moindre parce que le silicate de chaux est beaucoup plus difficile à fondre que celui d’oxide de fer , le but qu’on se serait efforcé d’atteindre serait manqué et l’on aurait peut être produit un effet tout contraire : mais l’addition d’un minerai manganèsifére pourrait augmenter le produit en fer puisque le silicate d’oxydule de manganèse est encore plus fusible que celui d’oxidule de fer, et par cette raison, il se formerait de préférence. Dans les opérations métallurgiques, les températures différentes déterminent des combinaisons différentes pour les laitiers et influent ainsi sur les quantités et l’espèce de métaux qui seront réduits… La question est de savoir si l’on peut retirer le fer de ses minerais aussi complètement par l’emploi des foyers luppenfeuer (bas fourneaux) ou des stückofens qu’en les fondants dans des floszofen ou des hauts fourneaux qui donnent le fer à l’état liquide …

On voit par l’analyse des scories que la plus grande partie de l’oxide (de fer) qui était contenu dans le minerai est passé dans ce produit du Stückofen. Les matières terreuses avec lesquelles l’oxide de fer se trouve mêlé ou combiné en retiennent la quantité nécessaire pour former des laitiers fusibles ; ce qui dépend de leur nature en même temps que la température du fourneau ; c’est donc seulement l’oxide de fer qui est en excès relativement à la formation des laitiers qui est réduit ; enfin le degré de température et la durée de l’opération décident si le produit en fer sera à l’ètat d’acier ou bien à l’état de fonte de fer. Lorsque dans le fabrication il y a un excès d’acide (silice), c’est une raison pour que beaucoup de fer soit retenu dans les laitiers ; mais on doit chercher à saturer cet excès par une autre base, et c’est le but qu’on se propose en ajoutant aux minerais des castines et autres fondans. Cependant si les minerais ne conternaient que des bases, c’est-à-dire qu’ils seraient sans silice, il faudrait en ajouter dans une certaine proportion, afin de déterminer la réduction de I’oxide de fer. Les divers silicates diffèrent beaucoup entre eux sous le rapport de la fusibilité ; ceux qui sont à base terreuse sont bien moins fusibles que le silicate d’oxide de fer, et celui ci rnoins que le silicate de manganèse ; lorsque la température n’est pas assez suffisamment élevée , le mélange le mieux proportionné n’empêche point qu’il ne se forme du silicate d’oxide de fer, parce que les autres bases terreuses ne peuvent alors le décomposer ; mais en élevant la température jusqu’au point où le changement de hase peut s’opérer, ce n’est plus du fer à l’état d’acier que l’on obtient mais de la fonte de fer ; c’est là ce qui explique pourquoi le produit d’un minerai est beaucoup plus considérable lorsqu’on forme de la fonte à une température très élevée., que dans le cas où opérant avec une faible chaleur, on n’a qu’un fer aciérin. Les mêmes considérations conduisent à penser que l’on pourrait obtenir tout le fer des minerais et cependant à cette température peu élevée qui ne produit pas la fonte de fer, en présentant à la silice une base qui forme un silicate plus fusible que celui d’oxyde de fer : l’oxidule de manganèse remplirait peut être toutes les conditions à cet égard et en ajouter une certaine quantité aux minerais serait sans doute le meilleur moyen d’augmenter leur produit lorsqu’on se propose d’obtenir à basse température un fer aciérin". (Karsten , traduction, Annales des Mines. 1827, 477-490).

Etat des connaissances en 1827 et/ou difficulté de la traduction, le texte du mémoire de Karsten n'est pas absolument explicite sur les moyens à mettre en œuvre pour passer du Stückofen au Floszofen, de la production d'une loupe de fer aciérin à celle de fonte liquide : augmenter le degré de température et la durée de l'opération ou donner au laitier la plus grande fluidité par une addition d'oxyde de manganèse MnO?

Mais la nature métallique du manganèse n'est connue que depuis quarante ans quand les Annales des Mines publient un mémoire écrit sans doute bien avant.

Selon Karsten, les minerais utilisés au Henneberg avaient la même composition que ceux utilisés à Schmalkalde (Thuringe) et présentaient beaucoup d'analogies avec le "braunerz"

(minerais de fers spathiques bruns ou décomposés) ; leurs couleurs variées laissait présumer des variations de leurs analyses. Ainsi l'analyse du minerai traité au Henneberg ne mentionne pas de d'alumine alors que cet élément est présent dans le laitier obtenu au stückofen à partir de ce minerai.

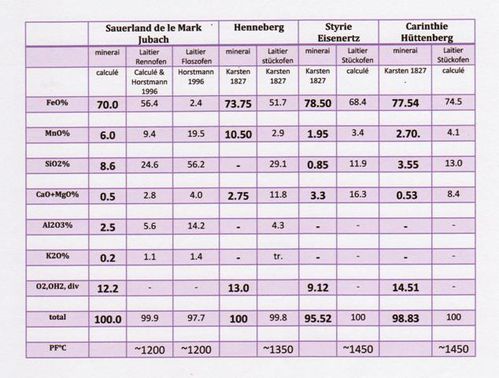

Le tableau n°26 donne les analyses (par Buchholz)des minerais traités au Stückofen au Henneberg, à Eisenertz (Styrie) et à Hüttenberg Carinthie , et l'analyse par Karsten du laitier de Stückofen du Henneberg, Les laitiers obtenus sur ce dernier site devaient manquer parfois de fluidité: Karsten y mentionne l'usage de minerai de fer oligiste à gangue contenant du spath-fluor et même de spath-fluor "employé comme castine lorsqu'on juge à propos d'augmenter la fusibilité du minerai".

Tableau n°26

Analyse des minerais traités au Stückofen au Henneberg, à Eisenertz et à Hüttenberg

(d'après Karsten 1827 )

A partit du tableau précédent, et des données fournies par Horstmann (laitiers connus ou calculés), il est possible d'établir le tableau n°28 comparant les compositions des divers minerais et laitiers, Sauerland de la Mark, Henneberg, Einsenertz, Hüttenberg. Les laitiers y sont calculés pour des taux de réduction du FeO en Fe retenus par hypothèse comme possibles (le calcul avec des taux de réduction élevés conduit à des laitiers dont le point de fusion dépasse 1450°C!).

Tableau n°27

Comparaison des minerais et laitiers du Sauerland de la Mark,

du Henneberg et d'Eisenertz et de Hüttenberg

Les points représentatifs des minerais et laitiers connus ou calculés sont ensuite reportés sur le diagramme du système SiO2–(FeO+MnO)-(Al2O3 et divers) assimilé à celui du système SiO2-FeO-Al2O3 (figure n°28)

Le laitier de Jubach est situé dans une zone de grande fusibilité ; les laitiers du Henneberg, d'Eisenertz et de Hüttenberg sont situés en limite du fonctionnement en Stückofen , limite (approximative) déterminée par une fusibilité du laitier delà de laquelle le fonctionnement du fourneau devient impossible.

Figure n°28

Evolution du point de fusion des laitiers étudiés au cours de la réduction du FeO.

Situation sur le diagramme du Sytème SiO2–(FeO+MnO)-(Al2O3 et autres éléments) assimilé à celui du système SiO2-FeO-Al2O3

Sauerland de la Mark:- du minerai calculé (point bleu) et - des laitiers de Rennofen du type 2 (cercle pointillés bleus).

Lorsque le minerai est traité dans un bas fourneau à cuve du type 1, le rendement de la réduction de FeO en Fe s’améliore et le point de fonctionnement en Floszofen est atteint(cercle bleu) .

Du point de fonctionnement en Rennofen au point de fonctionnement en Floszofen, le laitier est resté constamment fluide.

Henneberg: - du minerai calculé (point vert) et du laitier de stückofen (cercle pointillés verts). Le minerai est supposé traité au bas fourneau à cuve du type 1 permettant une augmentation du débit de soufflage. Lorsque le rendement en FeO en Fe s'améliore le laitier perd progressivement sa fluidité: des additions de fondant type spath-fluor sont quelquefois nécessaires.

Eisenertz: -du minerai (point gris).Le minerai est supposé traité au bas fourneau à cuve du type 1 permettant une augmentation du débit de soufflage. Lorsque le rendement en FeO en Fe s'améliore le laitier perd trés vite sa fluidité : le fonctionnement en Rennofen est seul possible (cercle pointillés gris)

Hüttenberg . – du minerai (point brun) Le minerai est supposé traité au bas fourneau à cuve du type 1 permettant une augmentation du débit de soufflage.Lorsque le rendement en FeO en Fe s'améliore le laitier perd trés vite sa fluidité : le fonctionnement en Rennofen est seul possible (cercle pointillés bruns)

Sauerland de la Mark : du Rennofen au Floszofen un laitier toujours très fusible.

Lorsque au Sauerland de la Mark, le débit d’air soufflé dans un bas fourneau redimensionné

a pu être progressivement augmenté et que la réduction indirecte est devenue possible, la teneur en FeO du laitier a diminuée de façon drastique le point représentatif du laitier s’est déplacé du diagramme du sytème SiO2-Al2O3-FeO, à celui du système SiO2-Al2O3-MnO.

En fait, pour des raisons de commodité, il a été nécessaire de situer les laitiers étudiés sur un diagramme SiO2–(FeO+MnO)-(Al2O3 et autres éléments) assimilé à celui du système SiO2-FeO-Al2O3.

Cela n'a pas été sans un certain nombre de distorsions qu'on tente de résoudre en superposant trois diagrammes (figure 29).

Sur le diagramme SiO2-FeO-Al203 la zone (déterminée par la teneur du laitier en FeO) dans laquelle le laitier a une température de fusion inférieure à 1200°C est encadrée par une limite noire (A).

Sur le diagramme SiO2-MnO-Al2O3, la zone (déterminée par la teneur du laitier en MnO) dans laquelle le laitier a une température de fusion inférieure à 1200°C est encadrée par une limite verte (B).

Le diagramme SiO2-K20-Al203 intervient en troisième lieu.

Avec une teneur moyenne comprise entre 3.5 et 4.5 % du laitier final de Floszofen, K20 a un effet non négligeable sur la fusibilité du laitier. La présence de K20 en quantité significative permet la formation de leucite K2O.Al2O3.4SiO2 qui, fondant à 772°, détermine dans le diagramme du système K20-Al2O3-SiO2 une zone de très grande fusibilité (Mrazova, 2009, 227).

Sur le diagramme SiO2-K20-Al2O3, la zone dans laquelle le laitier a une température de fusion inférieure à 1200°C est encadrée par une limite bleue (C). L'empiètement de cette zone sur les zones B et A explique la formation de l'eutectique wustite-leucite observé par Horstmann (1994 2-bild 11).

Figure 29

Zones de grande fusilité des laitiers de Rennofen et Floszofen du Sauerland de la Mark

Les faibles teneurs en MnO, l'absence de K2O, et une teneur en Al2O3 trop importante par raport à la silice , explique que le passage de la réduction directe à la réduction indirecte n'a pas été possible pour les autres minerais étudiés, du Henneberg, de Styrie, de Carinthie et d'ailleurs… A mesure de la réduction le laitier a perdu sa fluidité.

Le procédé Stückofen s'est fixé lorsque empiriquement le fondeur d''Eisenertz a contrôlé cette fluidité au prix d'une "énorme" quantité de charbon de bois (Duhamel 1786) qui apportait, outre la chaleur, les cendres de coke et leurs éléments fluidifiants.

Le minerai du Sauerland de la Mark était exceptionnel. Il contenait les éléments propres à conser-ver au laitier sa fluidité à mesure de la progression de sa réduction en fonte liquide : SiO2, MnO, K2O. Le passage direct du fonctionnement en Rennofen au fonctionnement Floszofen s'explique par la formation d'un laitier eutectique riche en manganèse et en potasse (figure 30):

"La formation de ces laitiers eutectiques est spontanée si les conditions opératoires sont conve-nables, le fonctionnement en Floszofen s'autoréglant dans le cas présent" (Keesman 2003,157) .

"L’extraction du fer dans les vallées de la Wisper et de la Kerspe est au 13ème siècle est essentiellement une Flußeisentechnik (technique du fer liquide). Elle repose sur l’utilisation d’un laitier sutout vitreux, caractérisé par une teneur élevée en SiO2 et des teneurs élevées en K2 O. C’est la première fois au cours du développement de la technologie du fer qu’une telle technique apparaît. Le minerai local riche en manganèse y joue un rôle particulier…Cette nouvelle technique s’inscrit comme une suite au développement de la vieille technique du Rennofen : elle fonctionne dans la même gamme de température et avec les mêmes compositions de scories à faible teneur en CaO, mais fonctionne dans un domaine eutectique peu utilisé jusqu’à présent pour la production d’un autre produit obtenu en continu avec un meilleur rendement"

(Keesmann 2003, traduction de l'auteur).

Figure 30

Développement de la métallurgie du fer au Sauerland de la Mark

Points représentatifs des laitiers. Passage continu

du Rennofen type 2 marchant en Rennofen (cercle rouge) .

au Rennofen type 1 redimensionné marchant en Floszofen acide : (cercle vert).

et Rennofen type 1 redimensionné marchant en Floszofen calcaire (cercle bleu)

10.Conclusion:

Sauerland de la Mark

Un minerai exceptionnel et un énorme savoir faire des fondeurs

Un minerai très particulier

C'est à la nature très particulière du minerai de fer qu'on y trouvait que le Sauerland de la Mark n'a pas connu l'étape Stückofen au cours du développement de sa métallurgie

Quand il a été possible de remplacer par une soufflerie hydraulique la soufflerie manuelle qui alimentait en air le Rennofen, celui-ci a été redimensionné et le débit d'air soufflé a été augmenté. Le passage de la réduction directe à la réduction indirecte au Floszofen , de la production d'une loupe de fer solide à celle de fonte liquide, de la production d'un laitier de Rennofen plus riche en FeO qu’en MnO à un laitier de Floszofen plus riche en MnO qu’en FeO et toujours aussi fusible, a pu se faire de manière progressive.

Un savoir-faire considérable accumulé pendant des siècles

Les colons saxons se sont installés au Sauerland après le VIIème siècle Entre 950 et 1050 AD apportant leur expérience de la production du fer par réduction directe dans des bas fourneaux à cuve, ils défrichent le sud de la région où ils trouvent pratiquée par une population autochtone clairsemée et isolée une métallurgie du fer par réduction directe différente de la leur. La région est pauvre, l'agriculture y est difficile; elle deviendra au Moyen Age sous l'impulsion de la petite noblesse locale un pays de métallurgistes qui, grâce à la Hanse, vendront leur production dans toute l'Europe de l'Ouest, et s'initieront rapidement au commerce international. Au début du 19ème, les voyageurs qui découvrent le Sauerland de la Mark vantent le nombre et le dynamisme de ses habitants.

La découverte très précoce (XIIIèmesiècle) de la réduction indirecte du minerai de fer et la prodution de la fonte liquide oblige les métallurgistes du Sauerland de la Mark à acquérir un savoir-faire considérable. Il est limité dans cette étude à la maitrîse de la production de la fonte au Floszofen ; il explosera quand il faudra affiner cette fonte en fer forgeable, en acie , en fer et en acier Osemund. Les métallurgistes markois ont inventé une métallurgie du fer et de l'acier dont ils sont devenus les pionniers et dont ils sont restés acteurs après l'épuisement de leurs ressources minières en travaillant le métal produit par le Siegerland voisin.

Un nouveau regard sur le développement de la métallurgie du fer et de l'acier.

L'exemple du Sauerland de le Mark souligne l'importance des minerais de fer locaux pour saisir "dans le temps long" le développement de la métallurgie du fer.

Il faut oublier la métallurgie moderne, et revenir aux fondamentaux accessibles aux fondeurs responsables à chaque époque du développement, du premier âge du fer à la révolution industrielle: couleur et densité du minerai de fer, fusibilité des laitiers …

Les ressources minières du Sauerland de la Mark se sont épuisées, mais " c'est par le biais de l'histoire des forêts, des cours d'eau, et de la circulation… que son histoire minière (apparaît) comme une des bases constitutives du (de son) réseau proto– ou (et) infra– industriel fondant sur la coutume, le savoir faire et la consommation, le paysage des temps modernes" (Braunstein 2003, 264)

Edmond Truffaut

Le fer du Sauerland (6)

septembre 2012

/image%2F1179634%2Fob_d23e36_photo.jpg)